Em sua essência, a Deposição Química de Vapor (CVD) oferece uma combinação de versatilidade de materiais, qualidade de filme e flexibilidade geométrica que é difícil de alcançar com outros métodos. Seus principais benefícios incluem a capacidade de criar revestimentos altamente puros e uniformes, depositar uma vasta gama de materiais e cobrir perfeitamente superfícies complexas e que não estão na linha de visão.

A verdadeira vantagem da CVD reside na sua natureza fundamental: é um processo químico, não físico. Isso permite que ele "cresça" um filme átomo por átomo em cada superfície exposta, resultando em camadas excepcionalmente uniformes e puras que são impossíveis de criar com técnicas de deposição direcionais, que requerem linha de visão.

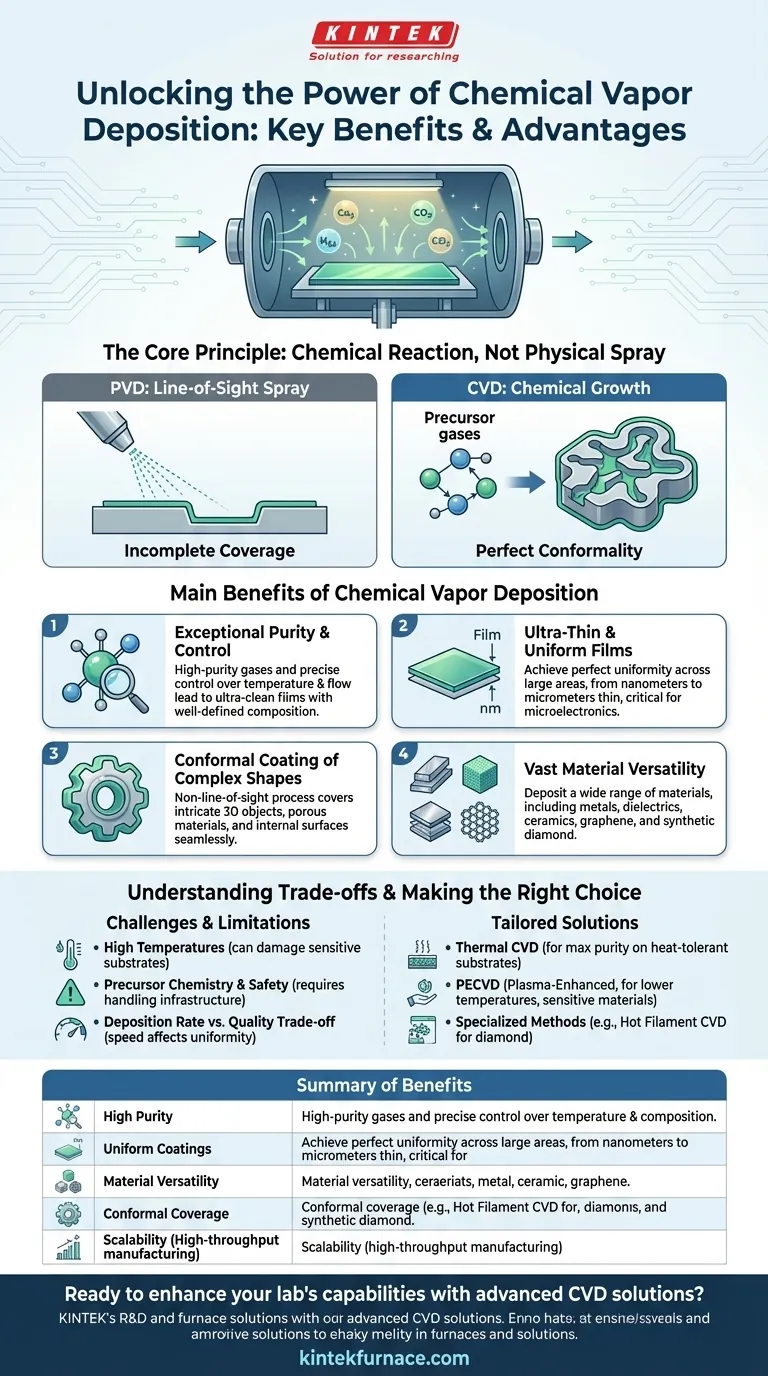

O Princípio Central: Por Que a CVD se Destaca na Qualidade do Filme

As vantagens exclusivas da CVD derivam diretamente de como ela funciona. Um gás precursor é introduzido em uma câmara onde reage e se decompõe, depositando um filme sólido em um substrato.

É uma Reação Química, Não um Spray Físico

Ao contrário da deposição física de vapor (PVD), que essencialmente pulveriza material de uma fonte para um alvo, a CVD envolve uma reação química que ocorre em toda a superfície do substrato.

Essa reação em fase gasosa garante que o material depositado possa alcançar cada rachadura, fenda e recurso interno de um objeto.

Alcançando Pureza e Controle Excepcionais

Os insumos para um processo de CVD são gases de alta pureza. Ao gerenciar com precisão as taxas de fluxo, a temperatura e a pressão dentro da câmara de reação, os engenheiros podem exercer um controle granular sobre o filme final.

Isso permite a criação de filmes com pureza de material extremamente alta e uma composição e microestrutura bem definidas.

Criando Filmes Ultrafinos e Uniformes

A CVD é capaz de produzir filmes que são perfeitamente uniformes em grandes áreas. O processo pode ser controlado para depositar camadas a partir de apenas alguns átomos de espessura (nanômetros) até muitos micrômetros.

Essa precisão é fundamental para indústrias modernas como a microeletrônica, onde o desempenho de um transistor depende da qualidade de camadas dielétricas e condutoras inimaginavelmente finas.

Versatilidade Inigualável em Materiais e Substratos

Além da qualidade do filme, a flexibilidade da CVD a torna uma solução de escolha para uma ampla gama de desafios de engenharia.

Revestimento de Formas Complexas: O Poder da Conformidade

O benefício geométrico mais significativo da CVD é a sua conformidade. Como o processo não depende da linha de visão, ele pode depositar um revestimento perfeitamente uniforme em objetos 3D complexos, materiais porosos e superfícies internas.

Isso é crítico para aplicações como a criação de barreiras protetoras contra corrosão dentro de tubos ou a deposição de camadas funcionais em sistemas microeletromecânicos (MEMS) intrincados.

Uma Vasta Biblioteca de Materiais Depositáveis

Ao alterar os gases precursores e as condições do processo, a CVD pode ser usada para depositar uma enorme variedade de materiais.

Isso inclui metais, filmes condutores, camadas dielétricas, cerâmicas e materiais avançados como grafeno e diamante sintético. Essa versatilidade é incomparável pela maioria das outras técnicas de deposição.

Escalabilidade para Produção Industrial

Embora o equipamento possa ser complexo, os processos de CVD são altamente escaláveis. Eles são usados na fabricação de alto rendimento para tudo, desde painéis solares e telas planas até revestimentos protetores em ferramentas de corte.

Uma vez que um processo é ajustado, ele pode ser replicado de forma confiável em substratos de grande área ou grandes lotes de peças, tornando-o econômico em escala industrial.

Entendendo os Trade-offs e Limitações

Nenhum processo está isento de desafios. Entender objetivamente as limitações da CVD é fundamental para usá-la de forma eficaz.

O Desafio das Altas Temperaturas

Os processos de CVD tradicionais geralmente exigem temperaturas muito altas (várias centenas a mais de mil graus Celsius) para impulsionar as reações químicas necessárias.

Isso pode danificar ou destruir substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

Química Precursora e Segurança

Os gases usados na CVD podem ser tóxicos, inflamáveis ou corrosivos, exigindo um investimento significativo em infraestrutura de segurança e manuseio.

Além disso, subprodutos químicos indesejados podem se formar durante a reação, que devem ser gerenciados e descartados com segurança.

Taxa de Deposição vs. Qualidade do Filme

Embora a CVD possa ter altas taxas de deposição, geralmente há um trade-off. Tentar depositar um filme rápido demais pode comprometer sua uniformidade, densidade e pureza.

Alcançar filmes da mais alta qualidade geralmente requer condições de deposição mais lentas e cuidadosamente controladas.

Fazendo a Escolha Certa para o Seu Objetivo

O tipo específico de processo de CVD que você escolher depende inteiramente do seu material, substrato e resultado desejado.

- Se o seu foco principal é a máxima pureza e conformidade em um substrato resistente ao calor: A CVD térmica tradicional é a escolha ideal para criar filmes densos e de alta qualidade.

- Se o seu foco principal é revestir um material sensível à temperatura, como um polímero ou um dispositivo eletrônico finalizado: A CVD Assistida por Plasma (PECVD) é a solução, pois usa plasma para permitir reações em temperaturas muito mais baixas.

- Se o seu foco principal é criar revestimentos ultraduros e de alto desempenho para ferramentas ou óticas: Métodos especializados como a CVD de Filamento Quente (para filmes de diamante) são projetados especificamente para essas aplicações exigentes.

Em última análise, a Deposição Química de Vapor é uma tecnologia fundamental que capacita os engenheiros a construir materiais e dispositivos a partir do átomo.

Tabela Resumo:

| Benefício | Descrição |

|---|---|

| Alta Pureza | Usa gases puros para deposição de filme limpa e controlada com impurezas mínimas. |

| Revestimentos Uniformes | Garante espessura de filme uniforme nas superfícies, ideal para geometrias complexas. |

| Versatilidade de Material | Deposita metais, cerâmicas, grafeno e mais, alterando os gases precursores. |

| Cobertura Conforme | Cobre áreas que não estão na linha de visão, perfeitas para peças intrincadas e superfícies internas. |

| Escalabilidade | Facilmente adaptável à produção industrial, suportando fabricação de alto rendimento. |

Pronto para aprimorar as capacidades do seu laboratório com soluções avançadas de CVD? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções de fornos de alta temperatura personalizadas para diversos laboratórios. Nossa linha de produtos inclui Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, todos apoiados por forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossa experiência pode ajudá-lo a alcançar a deposição superior de filmes e otimizar seus processos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico