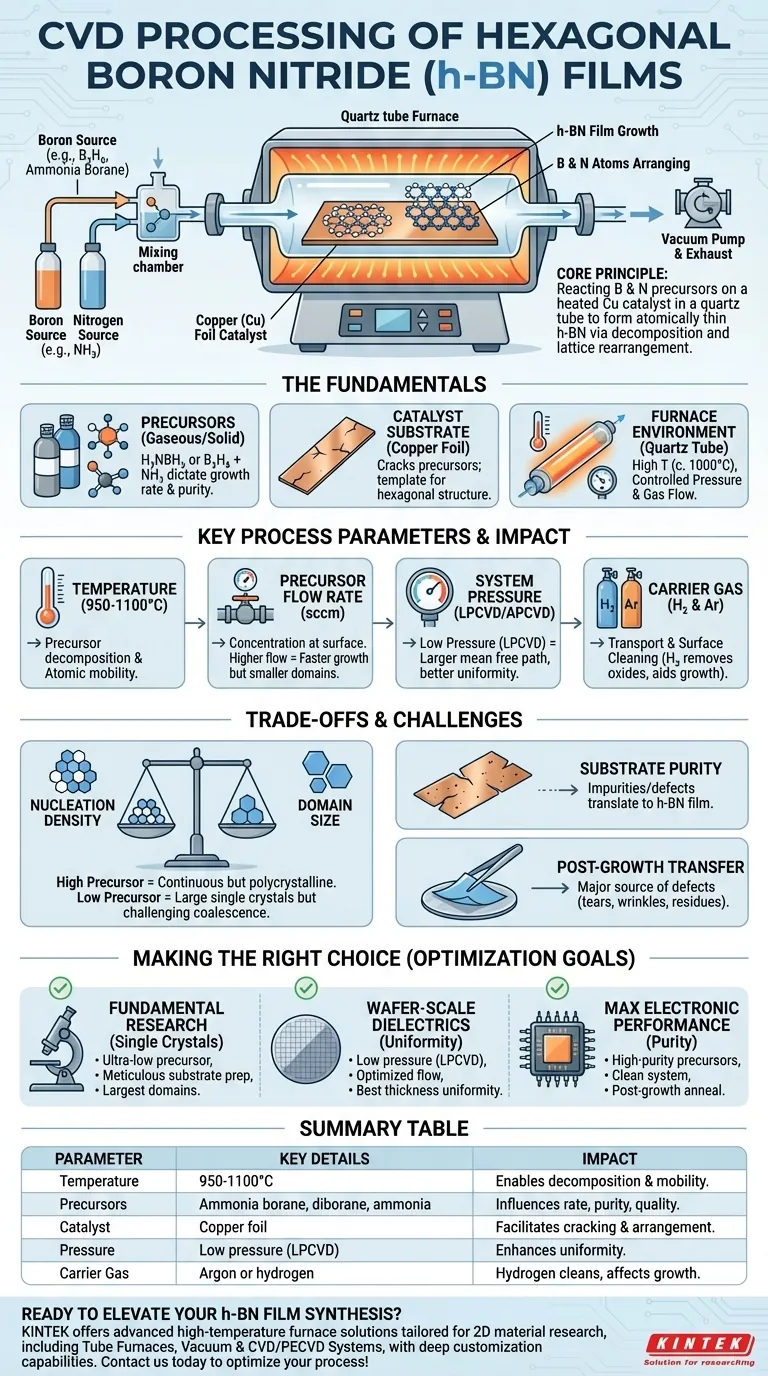

Em sua essência, o processamento de filmes de nitreto de boro hexagonal (h-BN) por Deposição Química a Vapor (CVD) envolve a reação de gases precursores específicos de boro e nitrogênio em uma superfície catalítica aquecida, geralmente folha de cobre, dentro de um forno tubular de quartzo. A alta temperatura fornece a energia necessária para decompor os precursores e permite que os átomos de boro e nitrogênio resultantes se organizem na estrutura hexagonal característica na superfície do catalisador, formando um filme de alta qualidade e atomicamente fino.

O desafio central na síntese de h-BN não é meramente misturar gases em altas temperaturas. É o controle preciso e multivariável do ambiente de reação para ditar como as camadas atômicas nucleiam e crescem, equilibrando os objetivos concorrentes de tamanho de cristal, uniformidade do filme e densidade de defeitos.

Os Fundamentos do Processo CVD

A Deposição Química a Vapor é uma técnica de síntese de materiais de baixo para cima. Para h-BN, isso significa construir o filme átomo por átomo a partir de ingredientes gasosos, ou "precursores". O forno tubular fornece o ambiente altamente controlado necessário para essa construção em escala atômica.

A Reação Central e os Precursores

O processo depende da entrega de uma fonte de boro e uma fonte de nitrogênio ao substrato aquecido. A escolha do precursor é crítica, pois influencia a temperatura de deposição, a taxa de crescimento e a pureza do filme final.

Precursores comuns incluem borano de amônia (H₃NBH₃), um sólido que fornece B e N em uma única molécula, ou fontes de gás separadas, como diborano (B₂H₆) para boro e amônia (NH₃) para nitrogênio.

O Papel do Substrato Catalisador

O h-BN não se forma facilmente em qualquer superfície. Um catalisador metálico, mais comumente folha de cobre (Cu), é usado para facilitar a reação.

O catalisador serve a duas funções: ele "quebra" cataliticamente ou decompõe as moléculas precursoras em sua superfície e fornece um molde para que os átomos de B e N se organizem na estrutura hexagonal de baixa energia desejada.

O Ambiente do Forno

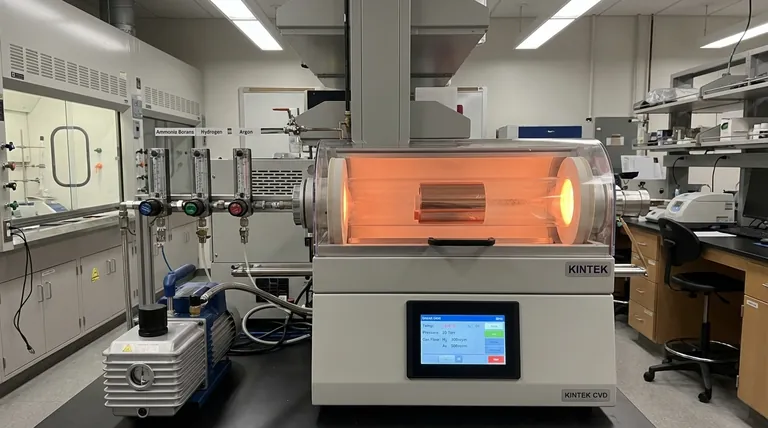

Um conjunto CVD padrão consiste em um tubo de quartzo que pode ser aquecido a temperaturas muito altas (geralmente em torno de 1000°C para h-BN). Este tubo é conectado a um sistema de linhas de gás para introduzir precursores e gases carreadores, bem como uma bomba de vácuo para controlar a pressão do sistema.

Parâmetros Chave do Processo e Seu Impacto

A qualidade do filme final de h-BN é um resultado direto do ajuste cuidadoso de várias variáveis de processo interligadas. Uma pequena mudança em um parâmetro pode ter um efeito significativo no resultado.

Controle de Temperatura

A temperatura é o principal motor da reação CVD. Ela deve ser alta o suficiente (tipicamente 950-1100°C) para fornecer a energia térmica necessária para a decomposição do precursor e para que os átomos tenham mobilidade suficiente para se difundir pela superfície do catalisador e encontrar seus locais de rede ideais.

Taxa de Fluxo do Precursor

A taxa na qual os gases precursores são introduzidos, medida em centímetros cúbicos padrão por minuto (sccm), controla diretamente a concentração de reagentes disponíveis na superfície do substrato.

Uma taxa de fluxo mais alta pode aumentar a velocidade de crescimento, mas também pode levar a uma densidade maior de sítios de nucleação, resultando em domínios cristalinos individuais menores e um filme mais policristalino.

Pressão do Sistema

O processo pode ser executado à pressão atmosférica (APCVD) ou, mais comumente, sob baixa pressão (LPCVD). A pressão afeta o caminho livre médio das moléculas de gás.

A baixa pressão aumenta o caminho livre médio, levando a uma deposição de filme mais uniforme em grandes áreas. Ajuda a garantir que as moléculas precursoras atinjam toda a superfície do substrato uniformemente, em vez de se esgotarem perto da entrada de gás.

Gás Carreador e Atmosfera de Crescimento

Gases inertes como argônio (Ar) ou gases redutores como hidrogênio (H₂) são usados para transportar o vapor precursor para dentro do forno.

O hidrogênio é particularmente importante, pois ajuda a manter a superfície do catalisador de cobre limpa e livre de óxidos, que de outra forma inibiriam ou interromperiam o crescimento do h-BN. A proporção de H₂ para outros gases pode alterar significativamente a dinâmica de crescimento.

Entendendo as Compensações e Desafios

Sintetizar h-BN perfeito é um ato de equilíbrio complexo. Otimizar uma propriedade geralmente ocorre em detrimento de outra.

Densidade de Nucleação vs. Tamanho do Domínio

Esta é a compensação clássica no crescimento de materiais 2D. O uso de uma alta concentração de precursor leva a muitos sítios de nucleação, formando rapidamente um filme contínuo. No entanto, este filme será composto por muitos cristais pequenos e costurados, com limites de grão que limitam o desempenho.

Para cultivar domínios de cristal único grandes, os pesquisadores usam concentrações de precursor muito baixas para minimizar os sítios de nucleação. Isso permite que "flocos" individuais cresçam muito antes de se tocarem, mas torna-se desafiador uni-los em um filme contínuo e livre de defeitos.

Pureza e Preparação do Substrato

A qualidade do filme de h-BN não pode ser melhor do que o substrato no qual é cultivado. Quaisquer impurezas, rugas ou defeitos cristalinos na folha de cobre serão traduzidos em defeitos no filme de h-BN.

Por esse motivo, um esforço significativo é gasto no pré-tratamento do catalisador, muitas vezes envolvendo eletropolimento para criar uma superfície ultramacia e um recozimento em alta temperatura em uma atmosfera de hidrogênio para remover óxidos e reestruturar os grãos de cobre.

O Processo de Transferência Pós-Crescimento

Uma vez cultivado no catalisador metálico, o filme de h-BN atomicamente fino deve ser transferido para um substrato funcional (por exemplo, um wafer de silício) para a fabricação do dispositivo. Este processo mecânico e químico é uma fonte significativa de defeitos.

A etapa de transferência pode introduzir rasgos, rugas, dobras e resíduos químicos, todos os quais podem comprometer as propriedades dielétricas e a integridade estrutural do filme.

Fazendo a Escolha Certa para Seu Objetivo

Os parâmetros ideais de CVD dependem inteiramente da aplicação pretendida do filme de h-BN.

- Se o seu foco principal for pesquisa fundamental sobre cristais únicos: Priorize concentrações de precursor ultrabaixas e substratos meticulosamente preparados para cultivar os maiores domínios individuais possíveis.

- Se o seu foco principal forem camadas dielétricas em escala de wafer: Enfatize condições de baixa pressão e dinâmica de fluxo de gás otimizada para alcançar a melhor uniformidade de espessura possível em todo o substrato.

- Se o seu foco principal for desempenho eletrônico máximo: Concentre-se no uso de precursores de altíssima pureza e um sistema de crescimento limpo, seguido por um recozimento pós-crescimento para minimizar impurezas aprisionadas e defeitos pontuais no filme.

Dominar a interação desses princípios fundamentais é a chave para produzir de forma confiável h-BN de alta qualidade adaptado para a próxima geração de tecnologias baseadas em materiais 2D.

Tabela de Resumo:

| Parâmetro do Processo | Detalhes Principais | Impacto no Filme de h-BN |

|---|---|---|

| Temperatura | Faixa de 950-1100°C | Permite a decomposição do precursor e a mobilidade atômica para a formação da rede cristalina |

| Precursores | Borano de amônia, diborano, amônia | Influencia a taxa de deposição, pureza e qualidade do cristal |

| Catalisador | Folha de cobre | Facilita a quebra do precursor e o arranjo da rede hexagonal |

| Pressão | Baixa pressão (LPCVD) preferida | Melhora a uniformidade ao aumentar o caminho livre médio do gás |

| Gás Carreador | Argônio ou hidrogênio | O hidrogênio limpa o catalisador, afetando a dinâmica de crescimento e a redução de defeitos |

Pronto para elevar sua síntese de filmes de h-BN? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para pesquisa de materiais 2D. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades experimentais exclusivas — seja para uniformidade em escala de wafer, crescimento de cristal único ou desempenho eletrônico. Entre em contato conosco hoje para discutir como nossa experiência pode otimizar seus processos CVD e acelerar suas inovações!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica