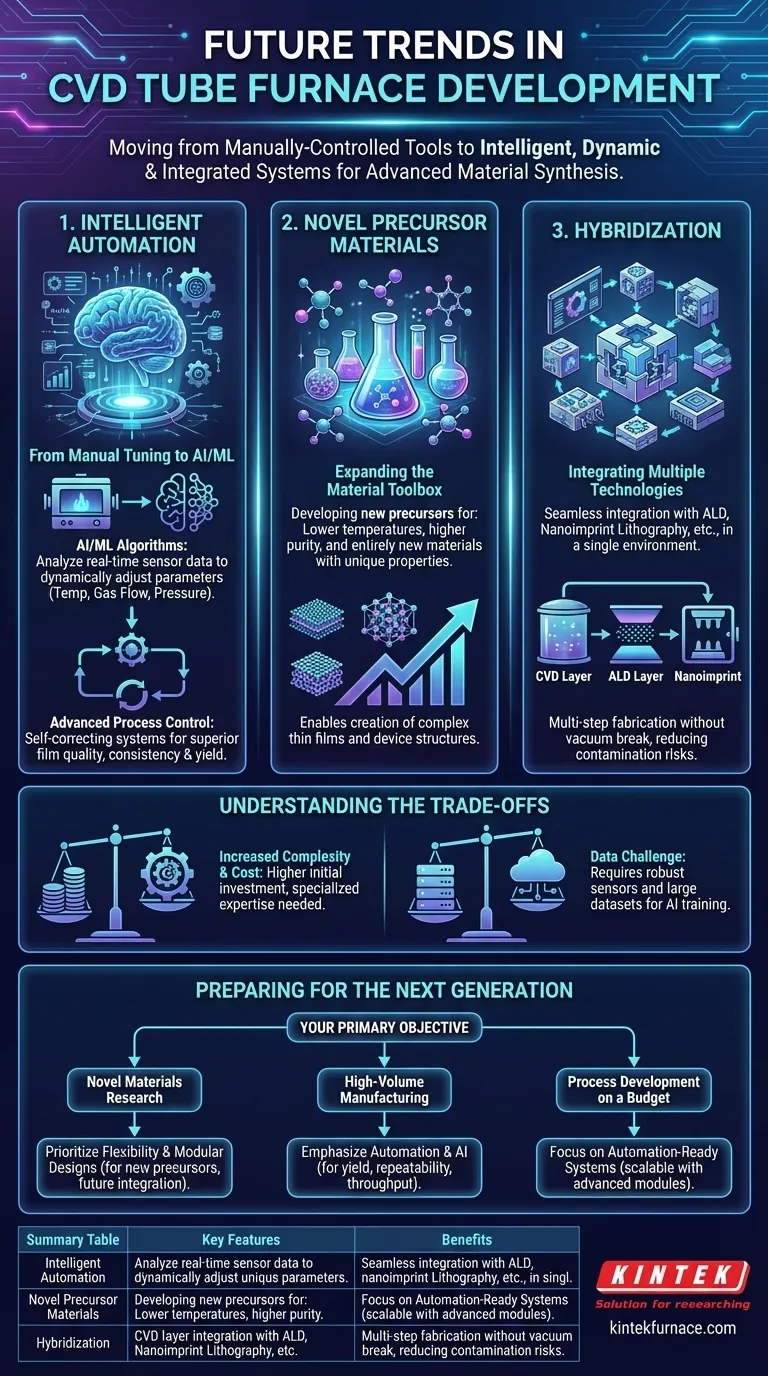

Em resumo, o futuro dos fornos tubulares de Deposição Química de Vapor (CVD) é definido por três avanços centrais: a integração da automação inteligente, o desenvolvimento de novos materiais precursores e a hibridização com outras tecnologias de fabricação. Estas tendências estão a mover a tecnologia de uma ferramenta controlada manualmente para um sistema dinâmico, preciso e altamente integrado para a síntese de materiais avançados.

A evolução central é um afastamento de receitas estáticas e pré-programadas. Os futuros fornos de CVD estão a tornar-se sistemas inteligentes e auto-otimizáveis, concebidos para maior precisão, maior diversidade de materiais e operação mais sustentável.

O Impulso para Deposição Mais Inteligente e Precisa

O principal motor da inovação é a necessidade de maior controlo e repetibilidade na criação de filmes finos complexos para semicondutores, células solares e revestimentos avançados. Isto exige ir além de simples passos de processo temporizados.

De Ajuste Manual a Automação Inteligente

Os sistemas futuros dependerão cada vez mais de Inteligência Artificial (IA) e Aprendizagem Automática (ML). Em vez de apenas executar uma receita pré-definida, o forno usará sensores para monitorizar as condições em tempo real.

Algoritmos de IA analisarão estes dados para ajustar dinamicamente parâmetros como temperatura, fluxo de gás e pressão. Isto garante que as condições ótimas são mantidas durante toda a deposição, melhorando drasticamente a qualidade, consistência e rendimento do filme.

O Papel do Controlo Avançado de Processo

Esta automação é possibilitada por módulos de controlo de processo mais sofisticados. Estes são os sistemas de hardware e software que traduzem as decisões da IA em ações físicas.

Pense nisso como o sistema nervoso do forno. Permite um mecanismo de feedback em malha fechada onde o sistema se autocorrige constantemente, compensando pequenas flutuações que arruinariam uma deposição num forno tradicional e menos responsivo.

Expandindo a Caixa de Ferramentas de Materiais e Processos

As aplicações para CVD estão a crescer, e com elas, a procura por novos materiais e estruturas de dispositivos mais complexas. O próprio forno está a evoluir para se tornar uma plataforma mais versátil e capaz.

A Busca por Materiais Precursores Inovadores

Uma investigação significativa está focada no desenvolvimento de novos materiais precursores—os compostos químicos gasosos que fornecem os elementos para o filme fino.

O objetivo é encontrar precursores que funcionem a temperaturas mais baixas, tenham maior pureza ou permitam a deposição de materiais inteiramente novos com propriedades eletrónicas ou físicas únicas. Isto expande a gama do que pode ser criado num sistema CVD.

Hibridização: Integração de Múltiplas Tecnologias

A CVD está a tornar-se uma etapa num fluxo de trabalho maior e integrado. Os fornos estão a ser concebidos para se integrarem perfeitamente com outras tecnologias como a Deposição por Camadas Atómicas (ALD) ou a litografia de nanoimpressão.

Isto permite a fabricação multi-etapa de dispositivos complexos dentro de um único ambiente controlado. Um processo pode envolver a deposição de uma camada base com CVD, seguida por uma camada atomicamente precisa usando ALD, tudo sem quebrar o vácuo ou arriscar contaminação.

Compreender as Compensações (Trade-offs)

Embora estes avanços prometam benefícios significativos, também introduzem novas considerações que devem ser ponderadas cuidadosamente.

Aumento da Complexidade e Custo

Sistemas inteligentes com capacidades integradas de IA e híbridas são inerentemente mais complexos. Isto traduz-se num custo de investimento inicial mais elevado para o equipamento.

Além disso, operar e manter estes sistemas exigirá conhecimentos técnicos mais especializados. Laboratórios e instalações de fabricação terão de investir em formação para aproveitar plenamente estas funcionalidades avançadas.

O Desafio dos Dados de IA/ML

A implementação do controlo de processo orientado por IA não é uma solução simples de "ligar e usar". Requer uma infraestrutura de sensores robusta para gerar dados de alta qualidade.

Mais importante ainda, os modelos de aprendizagem automática devem ser treinados com grandes conjuntos de dados de deposições anteriores. Adquirir e gerir estes dados pode ser uma tarefa significativa, representando um custo oculto e um obstáculo técnico.

Como se Preparar para a Próxima Geração de CVD

A sua abordagem à adoção destas tecnologias futuras deve ser guiada pelo seu objetivo principal, quer seja investigação fundamental, desenvolvimento de processos ou produção em grande volume.

- Se o seu foco principal for a investigação de novos materiais: Priorize sistemas que ofereçam flexibilidade para novos materiais precursores e designs modulares que permitam a futura integração com outras tecnologias como ALD.

- Se o seu foco principal for a fabricação em grande volume: Enfatize o controlo de processo automatizado e orientado por IA para maximizar o rendimento, repetibilidade e taxa de transferência, considerando simultaneamente funcionalidades de sustentabilidade para reduzir os custos operacionais a longo prazo.

- Se o seu foco principal for o desenvolvimento de processos com um orçamento limitado: Procure sistemas fundamentalmente sólidos com bom controlo de vácuo e gás que estejam "prontos para automação", permitindo-lhe adicionar módulos de controlo mais avançados à medida que as suas necessidades e orçamento evoluem.

Ao compreender estas tendências, pode tomar decisões estratégicas que posicionem o seu trabalho na vanguarda da ciência e engenharia de materiais.

Tabela de Resumo:

| Tendência | Funcionalidades Principais | Benefícios |

|---|---|---|

| Automação Inteligente | IA/ML, sensores em tempo real, ajuste dinâmico de parâmetros | Melhoria na qualidade, consistência e rendimento do filme |

| Materiais Precursores Inovadores | Temperatura mais baixa, maior pureza, deposição de novos materiais | Gama de materiais expandida e propriedades únicas |

| Hibridização com Outras Tecnologias | Integração com ALD, litografia de nanoimpressão | Fabricação multi-etapa em ambientes controlados |

Pronto para elevar a sua síntese de materiais com fornos tubulares de CVD de ponta? Na KINTEK, aproveitamos P&D excecional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura personalizadas para diversos laboratórios. A nossa linha de produtos inclui Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosféricos, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para satisfazer com precisão as suas necessidades experimentais únicas. Quer esteja em investigação, desenvolvimento de processos ou produção em grande volume, os nossos sistemas inteligentes e versáteis podem melhorar a precisão, a eficiência e a sustentabilidade. Contacte-nos hoje para discutir como podemos apoiar os seus objetivos de inovação!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos