Embora seja uma técnica poderosa para criar filmes finos de alta qualidade, as principais desvantagens da Deposição Química de Vapor (CVD) são sua dependência de altas temperaturas de processo, o uso de precursores químicos frequentemente perigosos e sua dificuldade em revestir uniformemente superfícies tridimensionais complexas. Esses fatores podem limitar os tipos de materiais que você pode usar como substrato e adicionar complexidade e custo operacionais significativos.

A Deposição Química de Vapor oferece excelente qualidade de filme e altas taxas de deposição, mas suas limitações principais não estão no filme em si, mas nas exigentes condições de processo necessárias para criá-lo. O segredo é determinar se seu substrato e aplicação podem tolerar o calor e o ambiente químico.

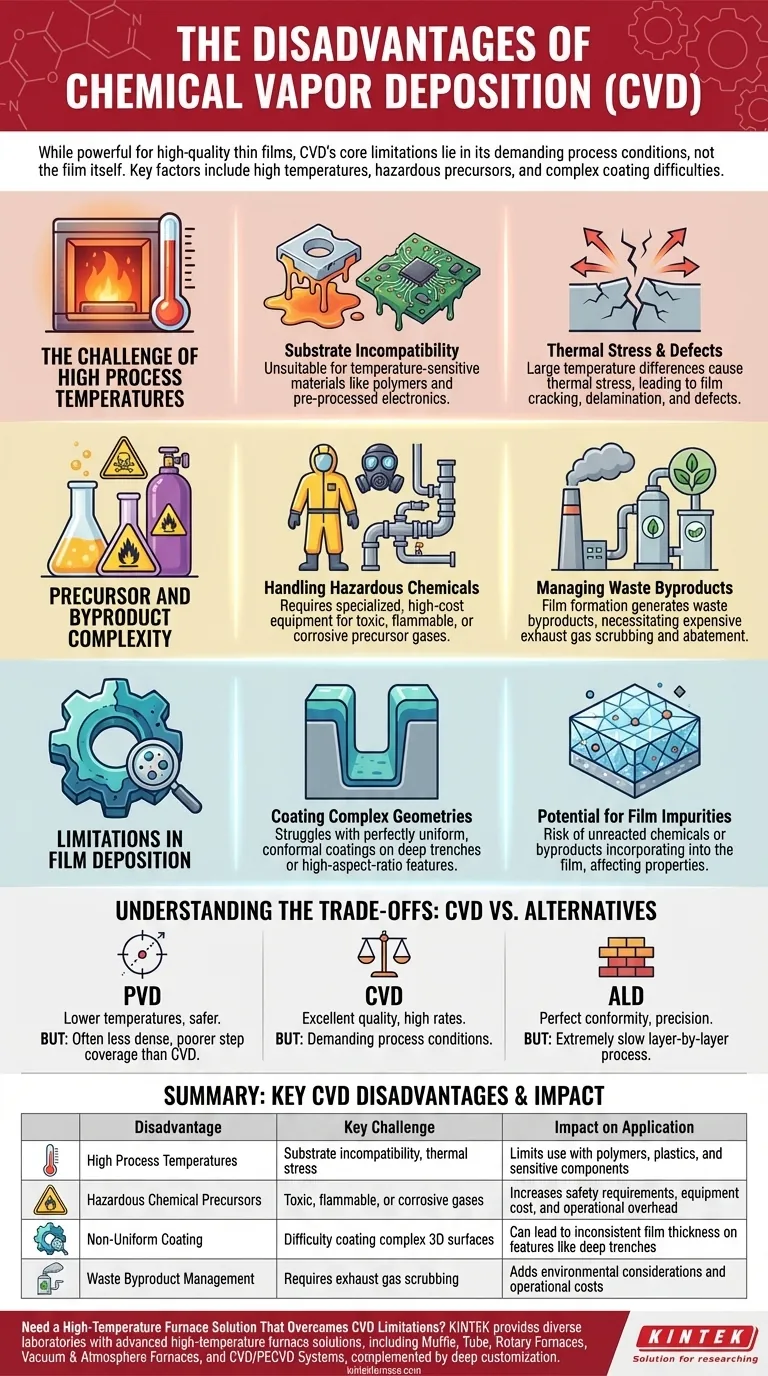

O Desafio das Altas Temperaturas de Processo

Uma das restrições mais significativas de muitos processos de CVD é o calor necessário para iniciar as reações químicas.

Incompatibilidade de Substrato

As altas temperaturas, frequentemente de várias centenas de graus Celsius, tornam o CVD inadequado para substratos sensíveis à temperatura. Materiais como polímeros, plásticos ou certos componentes eletrônicos pré-processados podem ser danificados, derretidos ou degradados pelo calor.

Estresse Térmico e Defeitos

Uma grande diferença de temperatura entre o processo de deposição quente e a temperatura ambiente pode criar um estresse térmico significativo. Isso ocorre devido a coeficientes de expansão térmica incompatíveis entre o filme depositado e o substrato, potencialmente levando a rachaduras, delaminação ou defeitos no filme.

Complexidade de Precursores e Subprodutos

O CVD é fundamentalmente um processo químico, o que introduz desafios relacionados aos materiais utilizados e aos resíduos gerados.

Manuseio de Produtos Químicos Perigosos

Os gases precursores usados em CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige equipamentos especializados e de alto custo para entrega de gás, monitoramento de segurança e proteção do operador, aumentando tanto o investimento de capital quanto os custos operacionais.

Gerenciamento de Subprodutos Residuais

As reações químicas que formam o filme também produzem subprodutos indesejados. Esses gases residuais devem ser devidamente gerenciados e depurados do fluxo de exaustão, o que requer equipamentos adicionais de abatimento e adiciona custos ambientais e financeiros ao processo.

Limitações na Deposição de Filmes

Embora o CVD crie filmes duráveis, alcançar cobertura e pureza perfeitas nem sempre é simples.

Revestimento de Geometrias Complexas

O CVD pode ter dificuldade em depositar um filme perfeitamente uniforme, ou conforme, sobre substratos com topografias complexas, como trincheiras profundas ou características de alta relação de aspecto. A dinâmica da reação na fase gasosa pode levar a depósitos mais espessos na abertura de uma característica e cobertura mais fina e incompleta na parte inferior.

Potencial de Impurezas no Filme

Como a reação ocorre na superfície a partir de precursores gasosos, existe o risco de que produtos químicos não reagidos ou subprodutos possam ser incorporados ao filme em crescimento. Essas impurezas podem afetar negativamente as propriedades elétricas, ópticas ou mecânicas do filme.

Compreendendo os Compromissos: CVD vs. Alternativas

Nenhum método de deposição é perfeito. As desvantagens do CVD são melhor compreendidas no contexto de suas principais alternativas.

O Compromisso CVD vs. PVD

A Deposição Física de Vapor (PVD) é um processo de linha de visão que geralmente opera em temperaturas mais baixas e não usa os mesmos precursores químicos perigosos. No entanto, os filmes de CVD são frequentemente mais densos, mais cristalinos e possuem adesão e cobertura de degraus superiores em comparação com os filmes de PVD.

O Dilema Velocidade vs. Precisão

A Deposição por Camadas Atômicas (ALD), um subconjunto do CVD, oferece controle incomparável e pode criar revestimentos perfeitamente conformes nas formas mais complexas. A desvantagem é a velocidade; o ALD é um processo extremamente lento, camada por camada, enquanto o CVD pode depositar filmes muito mais rapidamente, tornando-o melhor para revestimentos mais espessos e fabricação de alto rendimento.

Fazendo a Escolha Certa para Sua Aplicação

A seleção de uma tecnologia de deposição requer a correspondência das capacidades do processo com seu objetivo final.

- Se seu foco principal é revestir materiais sensíveis ao calor ou evitar o manuseio de produtos químicos complexos: Você deve considerar fortemente alternativas como PVD ou sputtering.

- Se seu foco principal é alcançar uniformidade perfeita em estruturas 3D extremamente complexas: A Deposição por Camadas Atômicas (ALD) é frequentemente a melhor escolha, desde que você possa aceitar sua taxa de deposição mais lenta.

- Se seu foco principal é produzir filmes de alta qualidade, duráveis e densos em substratos robustos em altas velocidades: O CVD continua sendo um método excelente e padrão da indústria, se você puder gerenciar seus requisitos de processo.

Ao compreender essas limitações fundamentais, você pode selecionar com confiança uma tecnologia de deposição que alinhe as realidades do processo com seus objetivos específicos de material e desempenho.

Tabela Resumo:

| Desvantagem | Principal Desafio | Impacto na Aplicação |

|---|---|---|

| Altas Temperaturas de Processo | Incompatibilidade de substrato, estresse térmico | Limita o uso com polímeros, plásticos e componentes sensíveis |

| Precursores Químicos Perigosos | Gases tóxicos, inflamáveis ou corrosivos | Aumenta os requisitos de segurança, custo de equipamento e custos operacionais |

| Revestimento Não Uniforme | Dificuldade em revestir superfícies 3D complexas | Pode levar a espessura inconsistente do filme em características como trincheiras profundas |

| Gerenciamento de Subprodutos Residuais | Requer depuração de gases de exaustão | Adiciona considerações ambientais e custos operacionais |

Precisa de uma Solução de Forno de Alta Temperatura que Supere as Limitações do CVD?

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão a requisitos experimentais únicos.

Deixe-nos ajudá-lo a selecionar ou personalizar o equipamento certo para seus desafios específicos de deposição. Entre em contato com nossos especialistas hoje para discutir sua aplicação e descobrir como nossas soluções podem aumentar a eficiência e segurança do seu laboratório.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

As pessoas também perguntam

- Qual é um subtipo comum de forno CVD e como ele funciona? Descubra o Forno Tubular CVD para Filmes Finos Uniformes

- Como são processados os filmes de nitreto de boro hexagonal (h-BN) usando fornos tubulares de CVD? Otimize o Crescimento para Materiais 2D de Alta Qualidade

- Como um forno tubular de CVD atinge alta pureza na preparação de mídia de porta? Domine o Controle de Precisão para Filmes Impecáveis

- Como é que o sistema de controlo de gás num forno tubular CVD melhora a sua funcionalidade?Otimizar a deposição de película fina

- Como a sinterização em forno tubular CVD aprimora o crescimento do grafeno? Alcance Cristalinidade Superior e Alta Mobilidade Eletrônica