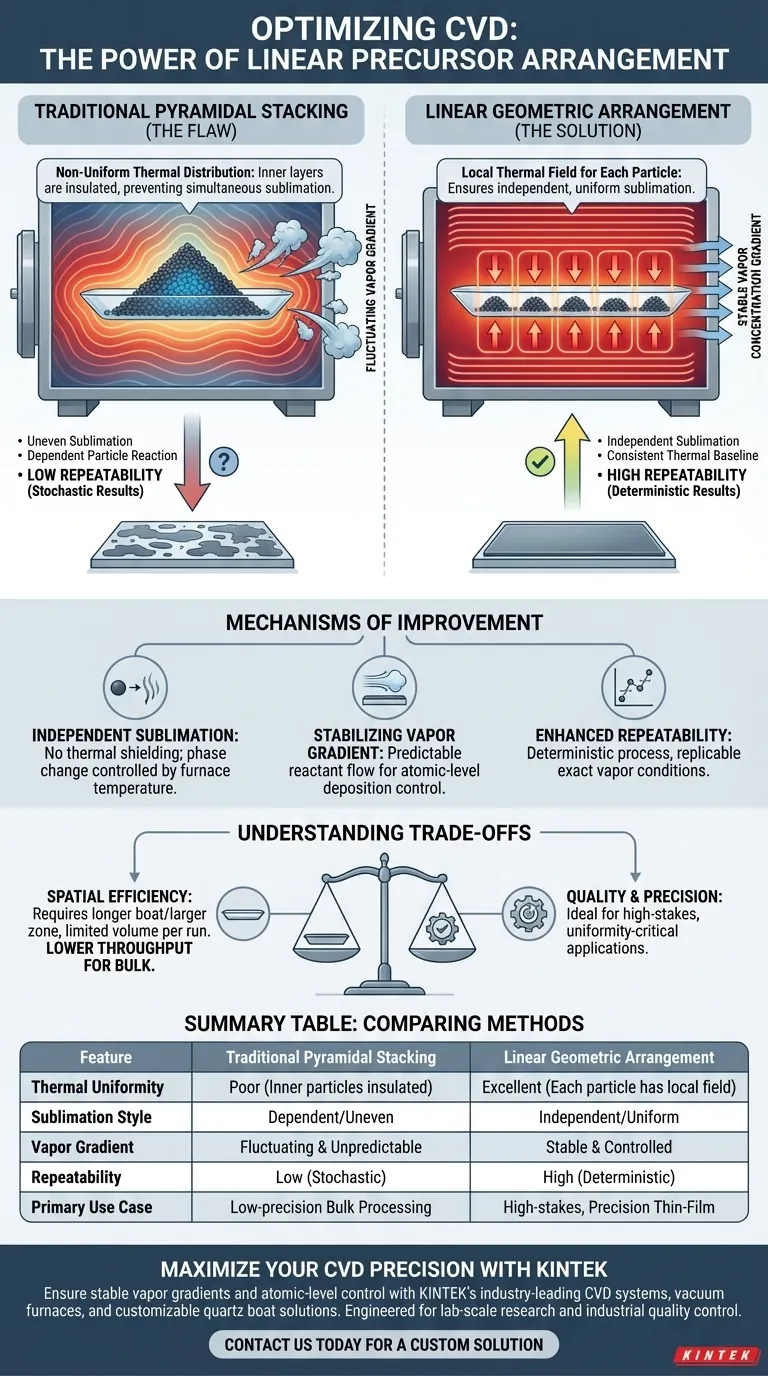

O arranjo geométrico linear de precursores dentro de um barco de quartzo melhora o processo de Deposição Química em Fase Vapor (CVD) ao eliminar as inconsistências térmicas encontradas nos métodos tradicionais. Ao espaçar as partículas precursoras linearmente em vez de empilhá-las em forma piramidal, o sistema garante que cada partícula seja exposta ao seu próprio campo térmico local. Isso permite a sublimação independente de materiais, criando um gradiente de concentração de vapor estável e melhorando significativamente a repetibilidade experimental.

O empilhamento piramidal tradicional frequentemente mascara as partículas do calor, causando sublimação desigual e resultados inconsistentes. Um arranjo linear garante que cada partícula reaja à temperatura de forma independente, estabilizando o fluxo de vapor e tornando o processo altamente reprodutível.

Superando a Inconsistência Térmica

A Falha no Empilhamento Piramidal

Em configurações tradicionais de CVD, os precursores são frequentemente empilhados em um arranjo piramidal. Essa estrutura cria problemas significativos de distribuição de temperatura não uniforme.

As camadas externas da pilha isolam as camadas internas, impedindo que elas atinjam a temperatura de sublimação necessária simultaneamente. Isso resulta em uma liberação imprevisível de vapor.

A Vantagem Linear

Um arranjo linear cria uma geometria onde as partículas são espalhadas em vez de empilhadas.

Essa configuração garante que cada partícula precursora individual — como o Iodeto de Estanho (SnI2) — seja exposta diretamente à fonte de calor. Ao remover o efeito de isolamento da pilha, o sistema atinge uma linha de base térmica uniforme para todo o material.

Mecanismos de Melhoria

Sublimação Independente

O benefício físico central desse arranjo é a criação de um campo térmico local para cada partícula.

Como as partículas não se protegem termicamente umas às outras, elas sofrem sublimação independente. Isso garante que a mudança de fase de sólido para gás ocorra com base na temperatura controlada do forno, e não na massa térmica imprevisível de uma pilha de precursores.

Estabilizando o Gradiente de Concentração de Vapor

A sublimação consistente leva diretamente a um gradiente de concentração de vapor precursor estável dentro da câmara de reação.

No CVD, a qualidade do filme depositado no substrato depende fortemente da consistência do gás que chega a ele. O design linear cria um fluxo estável e previsível de reagentes, o que é essencial para o controle da deposição em nível atômico.

Repetibilidade Aprimorada

A métrica principal melhorada por este método é a repetibilidade.

Quando as variáveis térmicas são removidas da fonte precursora, o experimento se torna determinístico em vez de estocástico. Pesquisadores e engenheiros podem replicar as condições exatas de vapor em execuções subsequentes, um fator crítico para a validação científica e o controle de qualidade industrial.

Compreendendo as Compensações

Eficiência Espacial vs. Uniformidade

Embora o arranjo linear ofereça controle superior, ele é menos eficiente em termos de espaço do que uma pilha.

Espalhar os precursores requer um barco de quartzo mais longo ou uma zona de aquecimento maior dentro do forno para acomodar a mesma massa de material. Isso pode limitar o volume total de precursor disponível para uma única execução em comparação com uma pilha densa.

Produtividade do Processo

Devido aos requisitos espaciais, os arranjos lineares podem ter menor produtividade para operações de revestimento em massa.

Este método prioriza qualidade e precisão sobre o volume bruto. É ideal para aplicações de revestimento de alto risco onde a uniformidade é inegociável, mas pode ser menos adequado para processamento em massa rápido e de baixa precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um arranjo linear de precursores é necessário para o seu processo CVD específico, considere seus objetivos principais:

- Se o seu foco principal é Alta Precisão e Repetibilidade: Adote o arranjo linear para garantir gradientes de vapor estáveis e eliminar o isolamento térmico entre as partículas.

- Se o seu foco principal são Materiais Precursores Complexos (por exemplo, SnI2): Use o design linear para garantir sublimação independente, prevenindo vaporização incompleta ou estequiometria de filme inconsistente.

Ao alinhar a geometria física de seus precursores com a física térmica do forno, você transforma um processo variável em uma ciência controlada e reprodutível.

Tabela Resumo:

| Recurso | Empilhamento Piramidal Tradicional | Arranjo Geométrico Linear |

|---|---|---|

| Uniformidade Térmica | Ruim (Partículas internas são isoladas) | Excelente (Cada partícula tem campo térmico local) |

| Estilo de Sublimação | Dependente/Desigual | Independente/Uniforme |

| Gradiente de Vapor | Flutuante e imprevisível | Estável e controlado |

| Repetibilidade | Baixa (Resultados estocásticos) | Alta (Resultados determinísticos) |

| Caso de Uso Principal | Processamento em massa de baixa precisão | Revestimentos de filmes finos de precisão de alto risco |

Maximize Sua Precisão de CVD com a KINTEK

Não deixe que campos térmicos inconsistentes comprometam sua pesquisa ou produção. A KINTEK fornece sistemas de CVD, fornos a vácuo e soluções personalizadas de barcos de quartzo líderes na indústria, projetados para garantir gradientes de vapor estáveis e controle em nível atômico. Apoiadas por P&D especializado e fabricação de precisão, nossas soluções de fornos de alta temperatura são adaptadas para atender às necessidades exclusivas de pesquisa em escala de laboratório e controle de qualidade industrial.

Pronto para alcançar repetibilidade superior de filmes? Entre em contato conosco hoje mesmo para uma solução personalizada e veja como nossa experiência pode aprimorar seu processo de deposição.

Guia Visual

Referências

- Manab Mandal, K. Sethupathi. In Situ Simultaneous Growth of Layered SnSe<sub>2</sub> and SnSe: a Linear Precursor Approach. DOI: 10.1002/admi.202500239

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as aplicações industriais dos processos CVD? Desbloqueie Revestimentos de Alto Desempenho para sua Indústria

- Quais são algumas aplicações da deposição química a vapor? Eletrônica de Potência, Revestimentos e Sensores

- Qual é a faixa de espessura típica para revestimentos CVD? Otimize o desempenho para sua aplicação

- Quais garantias são fornecidas em relação à qualidade e confiabilidade dos fornos CVD? Garanta Precisão e Durabilidade para o Seu Laboratório

- Como o CVD é aplicado em materiais avançados e nanotecnologia? Desbloqueie a Precisão Atômica para Inovações de Próxima Geração

- Quais são as aplicações gerais dos fornos de CVD? Desbloqueie filmes finos de alto desempenho para sua indústria

- Quais papéis o Argônio (Ar) de alta pureza e o Hidrogênio (H2) desempenham como gases de arraste na APCVD para o crescimento ideal de cristais?

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino