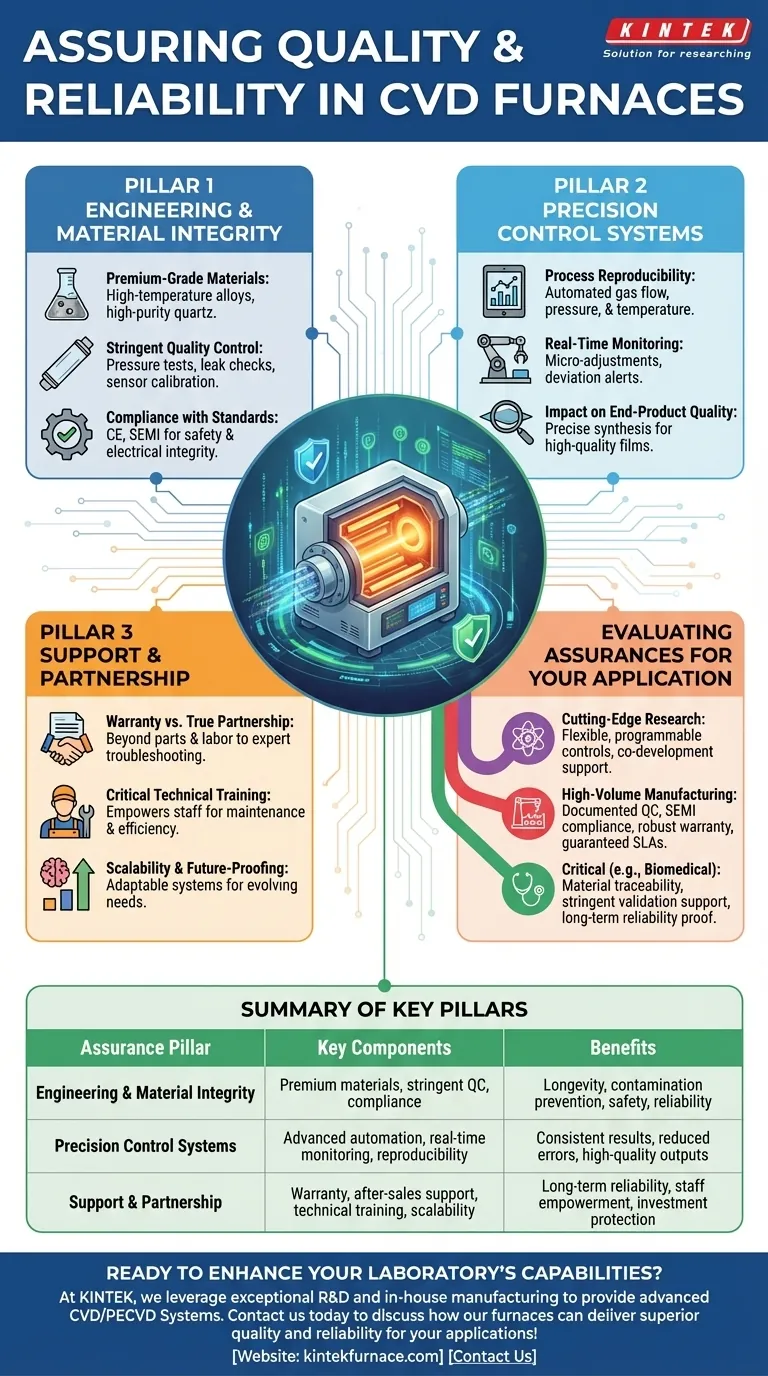

A qualidade e a confiabilidade de um forno de Deposição Química de Vapor (CVD) são asseguradas por meio de uma combinação de cinco pilares fundamentais. Estes incluem o uso de materiais e componentes de qualidade superior, a adesão a padrões rigorosos de controle de qualidade, a conformidade com regulamentações internacionais, uma garantia abrangente com suporte pós-venda e assistência técnica contínua para sua equipe.

A verdadeira garantia para um forno CVD não é uma única característica, mas um sistema de múltiplas camadas. É a integração de engenharia física robusta, controle de processo digital preciso e um compromisso de suporte de longo prazo por parte do fabricante.

A Fundação: Integridade da Engenharia e do Material

A confiabilidade de qualquer sistema avançado começa com sua construção física. Para um forno CVD, que opera em ambientes extremos, esta fundação é inegociável.

Materiais e Componentes de Qualidade Premium

A capacidade de um forno de ter um desempenho consistente depende inteiramente da qualidade de suas peças. Os fabricantes fornecem garantias ao utilizar materiais projetados para ambientes de alta temperatura e alta pureza, como ligas metálicas específicas e tubos de quartzo de alta pureza, garantindo longevidade e prevenindo contaminação.

Controle de Qualidade (CQ) Rigoroso

Fabricantes de renome implementam protocolos rigorosos de CQ que vão além de uma simples inspeção final. Isso inclui teste de pressão e vazamento das linhas de gás, calibração dos sensores de temperatura (termopares) e testes de estresse em componentes críticos para garantir que atendam ou excedam as exigências operacionais.

Conformidade com os Padrões da Indústria

A adesão a padrões internacionais como CE (para a Europa) ou SEMI (para a indústria de semicondutores) é uma garantia crítica. Esta conformidade certifica que o forno atende aos benchmarks estabelecidos para segurança, integridade elétrica e melhores práticas operacionais, facilitando a integração em instalações regulamentadas.

O Núcleo da Confiabilidade: Sistemas de Controle de Precisão

Uma construção física robusta é apenas metade da equação. A confiabilidade operacional e a qualidade do produto final são ditadas pelo sistema de controle do forno.

Garantindo a Reprodutibilidade do Processo

O objetivo principal de um processo de produção ou pesquisa é alcançar o mesmo resultado todas as vezes. Fornos CVD modernos são equipados com sistemas de controle avançados que automatizam o fluxo de gás, a pressão e os perfis de temperatura, eliminando a variabilidade manual e garantindo alta reprodutibilidade entre os ciclos.

Monitoramento em Tempo Real e Automação

Esses sistemas fornecem garantia por meio do monitoramento em tempo real de todos os parâmetros críticos. Isso permite que o sistema faça microajustes automaticamente ou alerte os operadores sobre desvios, prevenindo falhas de lote dispendiosas e reduzindo a dependência da habilidade do operador para tarefas rotineiras.

Impacto na Qualidade do Produto Final

A capacidade de controlar com precisão o processo de síntese é o que possibilita a criação de filmes finos de alta qualidade. Seja para semicondutores ou revestimentos biocompatíveis em dispositivos médicos, essa precisão é uma garantia direta da capacidade do forno de fornecer o resultado exigido.

Compreendendo as Trocas: Suporte e Parceria

O erro mais comum na aquisição de equipamentos complexos é subestimar o elemento humano. O melhor hardware pode falhar sem o conhecimento e suporte adequados.

Garantia Versus Parceria Verdadeira

Uma garantia é uma garantia básica que cobre peças e mão de obra. No entanto, um acordo de suporte pós-venda abrangente significa uma parceria mais profunda. Isso inclui acesso a técnicos especializados que entendem seu processo e podem ajudar a solucionar desafios específicos da aplicação, e não apenas falhas de hardware.

O Papel Crítico do Treinamento Técnico

Um forno é tão confiável quanto a equipe que o opera. Uma garantia essencial do fabricante é a provisão de treinamento técnico contínuo. Isso capacita sua equipe a realizar manutenção de rotina, diagnosticar pequenos problemas e operar o equipamento para máxima eficiência e longevidade.

Escalabilidade e Preparação para o Futuro

Um forno confiável é aquele que permanece valioso à medida que suas necessidades evoluem. Procure sistemas com forte escalabilidade, o que significa que podem ser adaptados ou atualizados para novos processos ou materiais. Esta é uma forma de garantia de longo prazo sobre seu investimento inicial.

Como Avaliar Garantias para Sua Aplicação

Para mitigar os riscos do seu investimento, você deve alinhar as garantias do fabricante com seus objetivos operacionais específicos.

- Se seu foco principal for pesquisa de ponta: Priorize fornos com sistemas de controle altamente flexíveis e programáveis e uma forte equipe de suporte técnico para codesenvolvimento e otimização de processos.

- Se seu foco principal for fabricação de alto volume: Enfatize processos de CQ documentados, conformidade com os padrões SEMI e uma garantia robusta com tempos de resposta de acordo com o Acordo de Nível de Serviço (SLA) garantidos.

- Se seu foco principal for uma aplicação crítica (ex: biomédica): Exija prova de rastreabilidade de material para todas as peças em contato com o processo, suporte rigoroso de validação de processo e estudos de caso que demonstrem confiabilidade operacional de longo prazo.

Em última análise, a melhor garantia vem da escolha de um parceiro cujo compromisso com a excelência em engenharia corresponda à natureza crítica do seu trabalho.

Tabela de Resumo:

| Pilar de Garantia | Componentes Chave | Benefícios |

|---|---|---|

| Integridade da Engenharia e do Material | Materiais de qualidade premium, CQ rigoroso, conformidade com padrões | Longevidade, prevenção de contaminação, segurança e confiabilidade |

| Sistemas de Controle de Precisão | Automação avançada, monitoramento em tempo real, reprodutibilidade | Resultados consistentes, redução de erros, saídas de alta qualidade |

| Suporte e Parceria | Garantia, suporte pós-venda, treinamento técnico, escalabilidade | Confiabilidade de longo prazo, capacitação da equipe, proteção do investimento |

Pronto para aprimorar as capacidades do seu laboratório com um forno CVD confiável? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD. Nossas capacidades de personalização profundas garantem que suas necessidades experimentais exclusivas sejam atendidas com precisão. Entre em contato conosco hoje para discutir como nossos fornos podem oferecer qualidade e confiabilidade superiores para suas aplicações!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é a especificação de PECVD? Um Guia para Escolher o Sistema Certo para o Seu Laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade