Em resumo, a Deposição Química a Vapor (CVD) é um processo de fabricação fundamental usado para criar filmes finos de alto desempenho que alimentam inúmeras tecnologias modernas. Suas aplicações variam desde os microprocessadores em smartphones e computadores até revestimentos duráveis em ferramentas de corte e os sensores avançados encontrados em carros e casas inteligentes.

O verdadeiro valor da CVD reside não apenas nos produtos que cria, mas em seu método fundamental: construir materiais átomo por átomo. Esse controle a nível atômico é o que permite a criação de filmes ultra-puros, excepcionalmente finos e altamente projetados que são essenciais para eletrônicos de alto desempenho e materiais avançados.

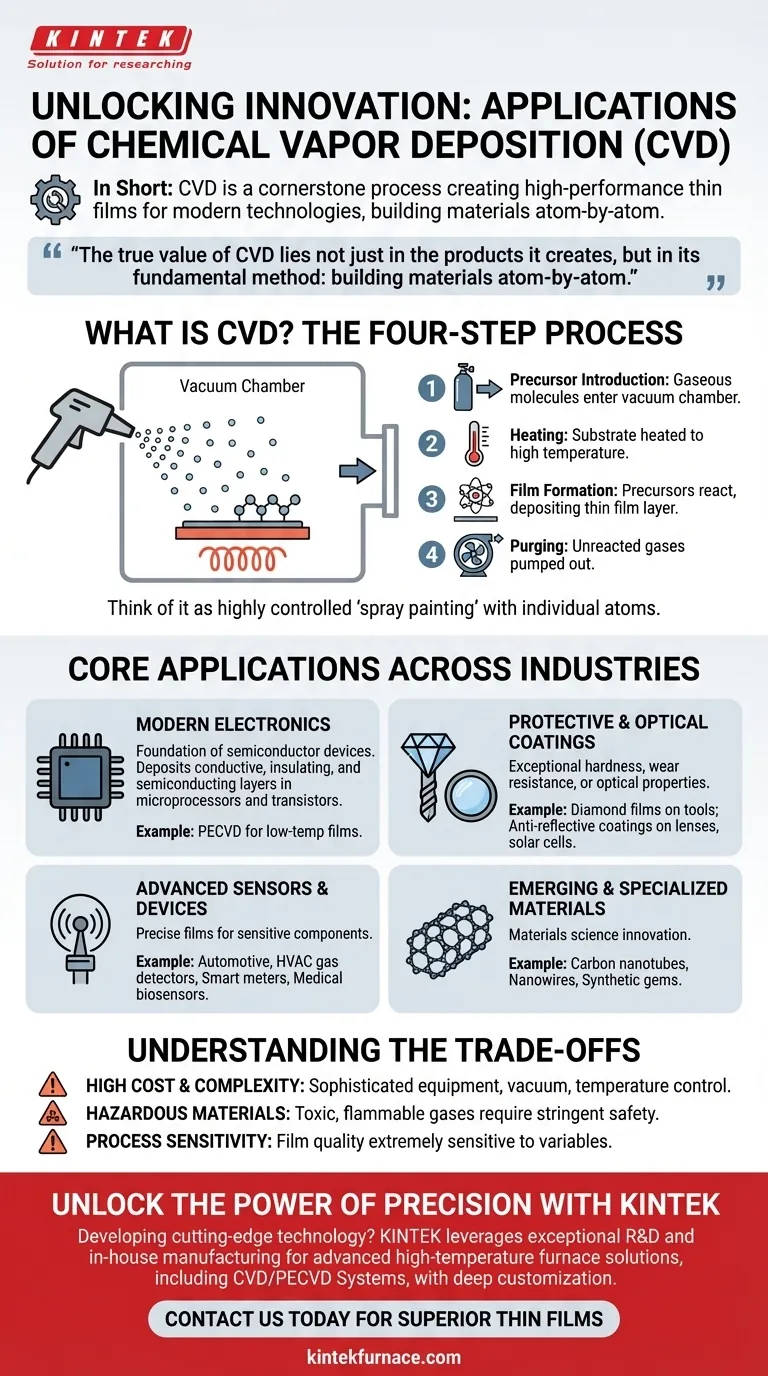

Primeiro, o que é Deposição Química a Vapor?

Em sua essência, a Deposição Química a Vapor é um processo para depositar um material sólido a partir de um estado gasoso em uma superfície, conhecida como substrato. Pense nisso como uma forma altamente controlada e precisa de "pintura em spray" com átomos ou moléculas individuais.

O Processo de Quatro Etapas

A operação ocorre dentro de uma câmara de vácuo e geralmente segue quatro etapas críticas:

- Introdução do Precursor: Moléculas gasosas, chamadas precursores, são introduzidas na câmara. Esses gases contêm os átomos necessários para o filme final (por exemplo, silício, carbono).

- Aquecimento: O substrato é aquecido a uma temperatura específica e alta. Essa energia é o que impulsiona a reação química.

- Formação do Filme: A superfície quente faz com que os gases precursores reajam ou se decomponham, depositando uma camada de filme fino e sólido sobre o substrato, molécula por molécula.

- Purgamento: Assim que a espessura desejada é atingida, a câmara é resfriada e quaisquer gases não reagidos são bombeados para fora.

Esse ambiente altamente controlado garante que o filme resultante seja excepcionalmente puro e uniforme.

Aplicações Principais em Diversas Indústrias

A capacidade de criar camadas tão precisas torna a CVD indispensável em uma vasta gama de campos. As aplicações não se limitam a revestir uma superfície, mas sim a incorporar propriedades eletrônicas, ópticas ou protetoras específicas.

A Fundação da Eletrônica Moderna

Esta é a aplicação mais significativa da CVD. Praticamente todo dispositivo semicondutor moderno depende dela.

A CVD é usada para depositar as camadas críticas de filme fino — condutoras, isolantes e semicondutoras — que formam os transistores e a fiação dentro de um microchip. Isso inclui uma variante especializada, a CVD Aprimorada por Plasma (PECVD), que permite a deposição em temperaturas mais baixas.

Revestimentos Protetores e Ópticos

A CVD é usada para criar superfícies com dureza excepcional, resistência ao desgaste ou propriedades ópticas específicas.

Por exemplo, filmes de diamante podem ser cultivados em ferramentas de corte para aumentar drasticamente sua vida útil. Em óptica, a CVD aplica revestimentos antirreflexo ou protetores em lentes e células solares (fotovoltaicas).

Sensores e Dispositivos Avançados

A precisão da CVD é ideal para fabricar os componentes sensíveis dentro dos sensores modernos.

Esses filmes são críticos para sensores automotivos (medindo pressão e aceleração), sensores HVAC (detectando gases), medidores inteligentes de serviços públicos e até mesmo biossensores médicos que detectam moléculas biológicas específicas.

Materiais Emergentes e Especializados

A CVD está na vanguarda da inovação em ciência dos materiais.

Sistemas especializados são usados para cultivar materiais avançados como nanotubos de carbono e nanofios, que têm potencial revolucionário em eletrônica, medicina e processamento de materiais. Também é usada para criar gemas sintéticas de alta pureza para uso industrial e eletrônico.

Entendendo as Compensações

Embora poderosa, a CVD não é uma solução universal. Sua precisão acarreta considerações técnicas e financeiras significativas.

Alto Custo e Complexidade

Os sistemas de CVD são máquinas sofisticadas que exigem alto vácuo, controle preciso de temperatura (de 600°C a mais de 2300°C) e manuseio automatizado de gases. Isso representa um investimento de capital significativo e requer experiência operacional especializada.

Materiais Perigosos

Os gases precursores usados na CVD são frequentemente tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos, infraestrutura de manuseio e gerenciamento de exaustão, o que aumenta a complexidade e o custo geral.

Sensibilidade do Processo

A qualidade do filme final é extremamente sensível a variações de temperatura, pressão e fluxo de gás. Alcançar uniformidade perfeita, especialmente em substratos grandes, é um desafio de engenharia persistente que requer otimização constante do processo.

Como Aplicar Isso ao Seu Objetivo

Sua escolha de usar ou especificar um processo de CVD depende inteiramente das propriedades que você precisa projetar na superfície de um material.

- Se seu foco principal é o desempenho eletrônico: A CVD é o processo padrão da indústria, não negociável, para construir as camadas fundamentais de microchips e semicondutores.

- Se seu foco principal é a durabilidade ou função da superfície: A CVD oferece um caminho para criar superfícies ultraduras, resistentes ao desgaste ou com ajuste óptico que são integradas a nível atômico, e não apenas pintadas.

- Se seu foco principal é a inovação em materiais: Sistemas avançados de CVD são a ferramenta essencial para fabricar materiais de próxima geração, como nanotubos de carbono e filmes de diamante sintético.

Em última análise, a Deposição Química a Vapor é o processo fundamental que traduz a precisão a nível atômico em avanço tecnológico no mundo real.

Tabela de Resumo:

| Área de Aplicação | Exemplos Chave |

|---|---|

| Eletrônicos | Microprocessadores, semicondutores, PECVD para filmes de baixa temperatura |

| Revestimentos Protetores e Ópticos | Filmes de diamante em ferramentas, revestimentos antirreflexo em lentes e células solares |

| Sensores | Sensores automotivos, detectores de gás HVAC, biossensores médicos |

| Materiais Avançados | Nanotubos de carbono, nanofios, gemas sintéticas |

Desbloqueie o Poder da Precisão com a KINTEK

Você está desenvolvendo eletrônicos de ponta, revestimentos duráveis ou sensores inovadores? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos — incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — é apoiada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos.

Entre em contato conosco hoje para discutir como nossos sistemas CVD podem aprimorar sua pesquisa e produção, oferecendo filmes finos superiores e acelerando seus avanços tecnológicos!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores