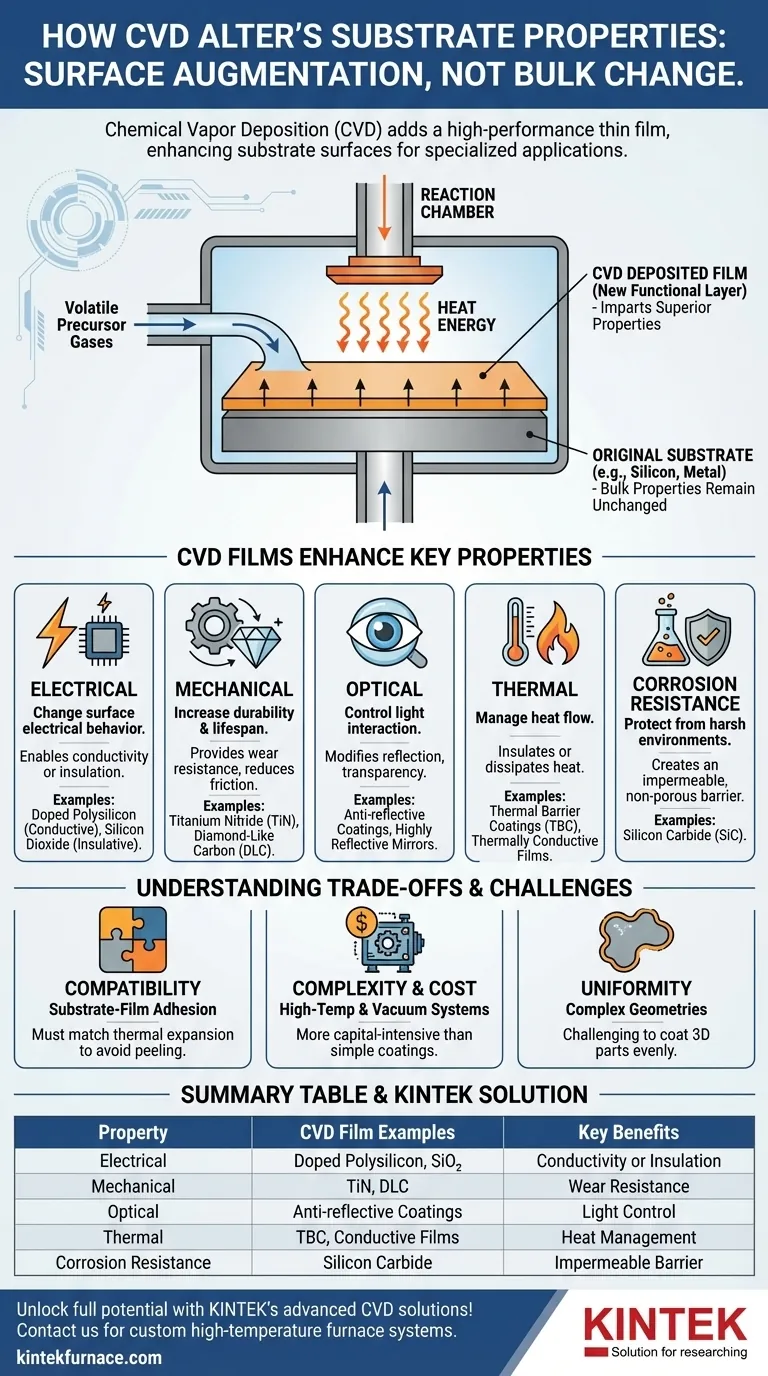

Em essência, o processo de Deposição Química a Vapor (CVD) melhora fundamentalmente um substrato ao depositar um novo filme fino de alto desempenho em sua superfície. Em vez de alterar o material a granel em si, o CVD adiciona uma camada funcional que confere propriedades elétricas, mecânicas, ópticas, térmicas e de resistência à corrosão superiores, transformando um componente padrão em um especializado.

O valor central do CVD não está em alterar o substrato original, mas em combinar estrategicamente as propriedades a granel do substrato (como custo, peso ou forma) com as propriedades de superfície superiores de um filme depositado. Isso permite que você alcance características de desempenho que nenhum dos materiais poderia oferecer sozinho.

O Princípio Central: Aumentar a Superfície

A Deposição Química a Vapor é uma técnica poderosa usada para crescer materiais sólidos de alta pureza em uma superfície. Compreender seu mecanismo fundamental é fundamental para entender como ela melhora as propriedades.

O que é Deposição Química a Vapor (CVD)?

O processo envolve a introdução de um ou mais gases precursores voláteis em uma câmara de reação contendo o substrato. A energia, geralmente na forma de calor, é aplicada para desencadear uma reação química. Essa reação faz com que um material sólido se deposite e se ligue ao substrato, criando um filme fino e uniforme em sua superfície.

O Substrato como Fundação

O substrato serve como base física para esta nova camada. Suas próprias propriedades não são alteradas quimicamente. Em vez disso, o desempenho do componente final se torna um composto das características a granel do substrato e das propriedades especializadas do novo filme de superfície.

Como os Filmes de CVD Melhoram as Principais Propriedades

O verdadeiro poder do CVD reside em sua versatilidade. Ao selecionar diferentes gases precursores, você pode depositar filmes projetados para resolver problemas específicos.

Melhorando as Propriedades Elétricas

Um filme depositado por CVD pode mudar completamente o comportamento elétrico da superfície de um substrato. Ele pode ser usado para depositar uma camada altamente condutiva, como polissilício dopado, ou uma camada isolante superior, como dióxido de silício. Este é o processo fundamental para a fabricação de microeletrônicos modernos.

Melhorando a Durabilidade Mecânica

Para aumentar a vida útil de um componente, o CVD é usado para aplicar revestimentos excepcionalmente duros como nitreto de titânio (TiN) ou carbono tipo diamante (DLC). Esses filmes fornecem uma superfície resistente ao desgaste que reduz drasticamente o atrito e protege o substrato mais macio por baixo da abrasão e danos físicos.

Modificando as Características Ópticas

O CVD oferece controle preciso sobre como uma superfície interage com a luz. Você pode depositar filmes que atuam como revestimentos antirreflexo em lentes, criar superfícies altamente refletivas para espelhos ou controlar a transparência de um material para aplicações como células solares e sensores.

Gerenciando o Desempenho Térmico

Para componentes que operam em temperaturas extremas, o CVD pode aplicar um revestimento de barreira térmica (TBC). Esses filmes cerâmicos isolam o substrato subjacente, protegendo-o de danos por calor, uma função crítica em motores a jato e turbinas a gás. Por outro lado, filmes termicamente condutivos podem ser usados para ajudar a dissipar o calor de eletrônicos sensíveis.

Aumentando a Resistência à Corrosão

Uma das principais vantagens do CVD é sua capacidade de produzir filmes densos e não porosos. Ao revestir um substrato reativo com um material inerte, como carboneto de silício, você cria uma barreira impermeável que isola completamente o substrato de produtos químicos corrosivos e umidade.

Entendendo as Compensações

Embora poderoso, o CVD não é uma solução universal. Uma aplicação bem-sucedida exige a compreensão de suas limitações e complexidades.

Compatibilidade Substrato-Filme

A adesão é crítica. O filme depositado e o substrato devem ser compatíveis, particularmente em seus coeficientes de expansão térmica. Uma incompatibilidade pode fazer com que o filme rache, descasque ou delamine quando submetido a mudanças de temperatura.

Complexidade e Custo do Processo

O equipamento de CVD geralmente envolve altas temperaturas, sistemas de vácuo e o manuseio de gases precursores que podem ser tóxicos ou pirofóricos. Isso o torna um processo mais complexo e intensivo em capital em comparação com métodos de revestimento mais simples, como pintura ou galvanoplastia.

Uniformidade em Formas Complexas

Embora o CVD forneça excelente uniformidade de filme em superfícies planas, garantir uma espessura de revestimento consistente em peças tridimensionais altamente complexas pode ser desafiador. O fluxo de gases precursores deve ser cuidadosamente controlado para atingir todas as superfícies uniformemente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do CVD depende inteiramente do desempenho que você precisa alcançar. O objetivo é aproveitar um substrato de baixo custo ou facilmente formado e aumentá-lo com uma superfície de alto desempenho.

- Se o seu foco principal for eletrônicos e semicondutores: O CVD é o padrão inegociável para a criação das camadas isolantes e condutoras ultrapuras que definem os microchips modernos.

- Se o seu foco principal for a durabilidade dos componentes: Use o CVD para aplicar revestimentos duros que aumentam dramaticamente a resistência ao desgaste e a vida útil operacional de ferramentas, rolamentos e peças de motor.

- Se o seu foco principal for a proteção contra ambientes agressivos: Um revestimento de barreira aplicado por CVD oferece proteção superior e sem furos contra altas temperaturas e corrosão agressiva.

Em última análise, o CVD permite que você projete as propriedades da superfície de um material independentemente de seu volume, desbloqueando um nível incomparável de otimização de desempenho.

Tabela Resumo:

| Propriedade Melhorada | Exemplos de Filmes CVD | Principais Benefícios |

|---|---|---|

| Elétrica | Polissilício Dopado, Dióxido de Silício | Permite condutividade ou isolamento para microeletrônica |

| Mecânica | Nitreto de Titânio, Carbono Tipo Diamante | Aumenta a resistência ao desgaste e durabilidade |

| Óptica | Revestimentos Antirreflexo | Controla a reflexão e transparência da luz |

| Térmica | Revestimentos de Barreira Térmica | Fornece isolamento ou dissipação de calor |

| Resistência à Corrosão | Carboneto de Silício | Oferece barreira impermeável contra produtos químicos e umidade |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de CVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de forno de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotativo e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, melhorando as propriedades elétricas, mecânicas, ópticas, térmicas e de resistência à corrosão. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem otimizar o desempenho do seu substrato e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem