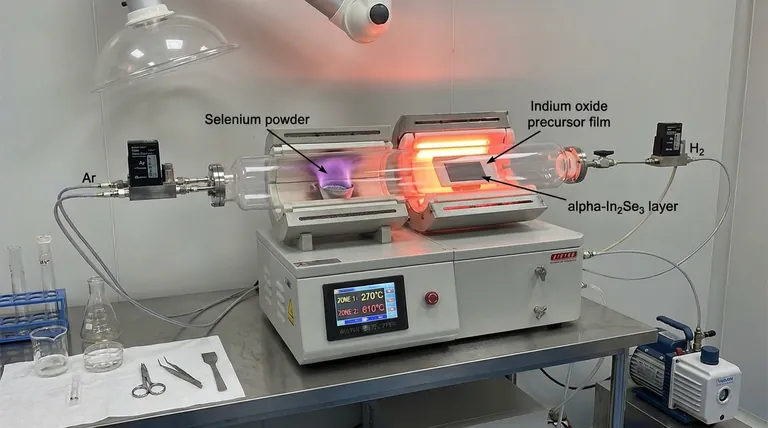

O forno de Deposição Química em Fase Vapor (CVD) de zona dupla facilita o Crescimento In-situ (ISG) ao desacoplar mecanicamente a evaporação do material fonte da cristalização do filme fino. Ao estabelecer dois ambientes térmicos independentes — aquecendo a fonte de Selênio a 270°C e o substrato precursor de In2O3 a 610°C — o sistema cria um gradiente termodinâmico preciso. Esse controle garante o transporte estável de vapor de Selênio para o substrato, permitindo a conversão química do óxido amorfo na estrutura em camadas desejada de alfa-In2Se3 do tipo WZ'.

A principal vantagem dessa configuração é a capacidade de gerenciar requisitos térmicos incompatíveis simultaneamente. Ao isolar a vaporização do Selênio da reação de alta energia necessária no substrato, o forno de zona dupla força uma transição de fase controlada de óxido para seleneto sem degradar os reagentes.

A Mecânica do Controle de Zona Dupla

Zona 1: Vaporização Controlada da Fonte

A primeira zona é dedicada estritamente à fonte de Selênio (Se).

Como o Selênio tem um ponto de fusão e ebulição relativamente baixo, ele requer uma configuração de temperatura mais baixa, tipicamente mantida a 270°C.

Isso evita o esgotamento rápido e descontrolado do material fonte, garantindo um fluxo constante de vapor liberado no gás transportador.

Zona 2: Reação do Substrato em Alta Temperatura

A segunda zona abriga o substrato contendo o precursor de In2O3 (Óxido de Índio).

Esta zona é aquecida a uma temperatura muito mais alta, tipicamente 610°C, para fornecer a energia de ativação necessária para a reação química.

É neste ambiente de alto calor que o material precursor é condicionado para aceitar os átomos de Selênio.

Gerenciando o Gradiente Térmico

A eficácia do processo ISG depende do gradiente de temperatura entre essas duas zonas.

O forno cria uma dinâmica de fluxo onde o vapor de Selênio viaja da zona a montante mais fria para a zona a jusante mais quente.

Este mecanismo de transporte garante que os reagentes se misturem completamente na fase gasosa, o que é crucial para obter filmes de alta densidade.

O Processo de Selenização In-Situ

Impulsionando a Reação Química

A principal função do método ISG é a selenização in-situ.

À medida que o vapor de Selênio atinge o substrato aquecido, ele reage diretamente com o precursor de In2O3.

Essa reação facilita uma transição estrutural, convertendo o material de um óxido amorfo em um seleneto em camadas cristalino.

Garantindo Pureza e Uniformidade

O processo CVD ocorre na fase gasosa, permitindo a mistura completa dos reagentes antes da deposição.

Isso evita a introdução de contaminantes que frequentemente ocorrem em métodos de fase líquida ou de mistura física.

O resultado é um filme fino de qualidade ideal, caracterizado por alta densidade e espessura uniforme.

Compreendendo as Compensações

Complexidade de Calibração

Embora os fornos de zona dupla ofereçam controle superior, eles introduzem complexidade significativa na calibração.

Você deve ajustar precisamente a taxa de fluxo do gás transportador em relação à temperatura de ambas as zonas; um leve desalinhamento pode levar à condensação de Selênio ou à selenização incompleta.

Limitações de Vazão

A exigência de gradientes térmicos precisos pode limitar a área de carga efetiva do forno.

Ao contrário do processamento em lote de zona única, o ponto ideal para a reação de In2O3 é espacialmente limitado à região onde a temperatura é exatamente 610°C e a concentração de vapor é ideal.

Otimizando Sua Estratégia de Síntese

Para obter os melhores resultados com filmes finos de alfa-In2Se3 do tipo WZ', alinhe as configurações do seu forno com seus objetivos de material específicos:

- Se o seu foco principal é a Pureza de Fase: Priorize a estabilidade da zona de fonte de 270°C para garantir que o suprimento de Selênio nunca flutue durante a reação.

- Se o seu foco principal é a Cristalinidade do Filme: Concentre-se em otimizar a zona de substrato de 610°C para garantir energia suficiente disponível para a transição estrutural de óxido para seleneto.

Dominar a separação térmica entre fonte e substrato é o fator mais crítico na síntese ISG reproduzível de alta qualidade.

Tabela Resumo:

| Recurso | Zona 1 (Fonte) | Zona 2 (Substrato) |

|---|---|---|

| Material | Selênio (Se) | Óxido de Índio (In2O3) |

| Temperatura | 270°C | 610°C |

| Função | Vaporização Controlada | Reação de Alta Energia |

| Mecanismo | Fluxo de Vapor Constante | Selenização In-situ |

| Objetivo | Prevenir Esgotamento da Fonte | Transição de Fase Cristalina |

Eleve Sua Síntese de Filmes Finos com a KINTEK

Gradientes térmicos precisos são o segredo para o crescimento de alfa-In2Se3 de alta pureza. Na KINTEK, somos especializados em sistemas CVD de alto desempenho, incluindo fornos de tubo avançados de zona dupla, a vácuo e personalizáveis projetados para atender às rigorosas demandas de P&D em ciência de materiais.

Nossos sistemas projetados por especialistas fornecem o desacoplamento mecânico e a estabilidade térmica necessários para o crescimento in-situ bem-sucedido e conversões químicas complexas. Se você precisa de uma configuração padrão ou de uma solução personalizada para requisitos de materiais exclusivos, a equipe de P&D da KINTEK está pronta para apoiar o sucesso do seu laboratório.

Pronto para otimizar seu processo CVD? Entre em contato conosco hoje mesmo para discutir os requisitos do seu projeto!

Referências

- Yuxuan Jiang, Zhidong Zhang. 2D ferroelectric narrow-bandgap semiconductor Wurtzite’ type α-In2Se3 and its silicon-compatible growth. DOI: 10.1038/s41467-025-62822-7

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- O que é Deposição Química a Vapor (CVD) e como os fornos horizontais a facilitam? Desbloqueie Filmes Finos de Alta Pureza

- Qual é o princípio básico da Deposição Química a Vapor (CVD)? Desbloqueie a Síntese de Películas Finas de Alta Pureza

- Para que serve um forno de Deposição Química de Vapor (CVD)? Filmes Finos de Precisão para Eletrónica e Materiais

- Qual é a importância do sistema de controle de pressão de vácuo no processo de revestimento CVD para pós?

- Quais são as vantagens do TMGa em MOCVD de óxido de gálio beta? Atingir altas taxas de crescimento e escalabilidade industrial

- Qual é o papel principal dos filamentos de aquecimento em um processo iCVD? Possibilitar a Polimerização a Baixa Temperatura

- Qual é a função do sistema de exaustão CVD? Garanta a integridade do processo e a longevidade do equipamento

- Que fatores são importantes para maximizar o desempenho do revestimento CVD? Alcance Qualidade e Durabilidade Superiores do Revestimento