Em suma, um forno de Deposição Química de Vapor (CVD) é um sistema de alta temperatura e altamente controlado, utilizado para criar filmes ou revestimentos ultrafinos e de alto desempenho na superfície de um substrato. Para isso, são introduzidos gases específicos (precursores) que reagem e se decompõem dentro do forno, depositando um material sólido átomo por átomo no objeto alvo. Este processo é fundamental para a fabricação de eletrónica moderna e materiais avançados.

Um forno CVD não serve apenas para aplicar um revestimento simples; é um instrumento de precisão para construir materiais desde a base. Permite a fabricação de estruturas complexas e multicamadas com controlo ao nível atómico, razão pela qual é indispensável para a criação de semicondutores, células solares e componentes resistentes ao desgaste.

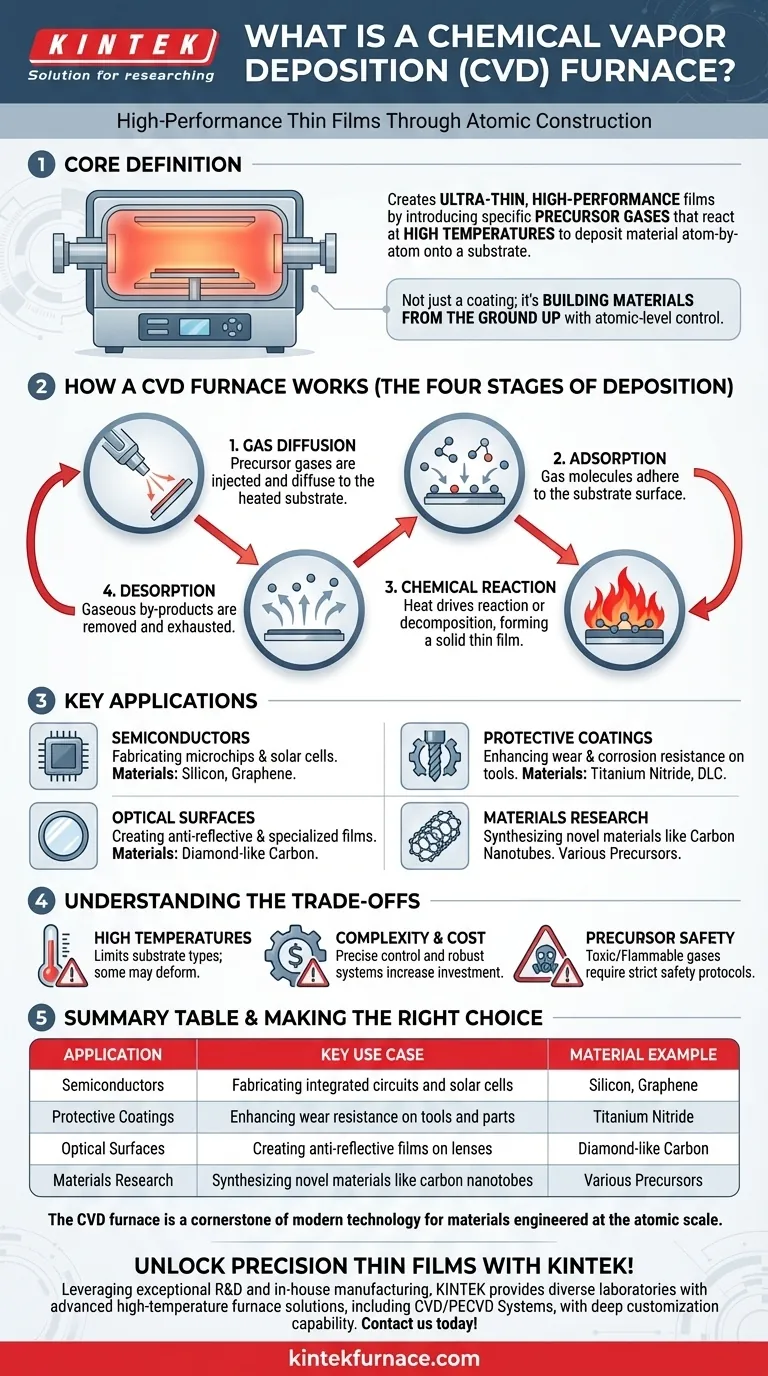

Como Funciona um Forno CVD

Compreender o CVD exige considerá-lo como uma forma de "construção atómica" em vez de um simples revestimento. O forno cria o ambiente perfeito para que as reações químicas construam uma nova camada sólida a partir de um estado gasoso.

O Princípio Central: Construir com Gás

O processo começa com um substrato, que é o material base a ser revestido (como uma bolacha de silício ou uma ferramenta de máquina). Este substrato é colocado dentro da câmara de reação do forno.

O objetivo é depositar um novo material, como silício ou grafeno, neste substrato. Em vez de usar uma forma sólida ou líquida do novo material, o CVD utiliza um gás precursor que contém os elementos químicos necessários.

As Quatro Fases da Deposição

A deposição em si ocorre numa sequência precisa de quatro fases que é cuidadosamente controlada pela temperatura e pressão do forno.

- Difusão de Gás: Os gases precursores são injetados na câmara e difundem-se em direção ao substrato aquecido.

- Adsorção: As moléculas de gás aterram e são adsorvidas na superfície do substrato.

- Reação Química: O calor intenso do forno fornece a energia para que os gases precursores reajam ou se decomponham, deixando o material sólido desejado como um filme fino.

- Dessorção: Os subprodutos gasosos da reação são então removidos da superfície e exauridos da câmara, deixando apenas o filme puro e sólido.

Este ciclo repete-se para construir a camada do filme por camada, garantindo uma cobertura completa e espessura altamente controlada em todo o substrato.

Principais Aplicações de CVD

A capacidade de criar filmes finos de alta pureza e uniformes torna o CVD um processo crítico em inúmeras indústrias de alta tecnologia.

Fabricação de Semicondutores

Esta é a aplicação mais conhecida. O CVD é usado para depositar vários materiais como silício, nitreto de silício e grafeno em bolachas para construir as intrincadas estruturas multicamadas de circuitos integrados (microchips) e células fotovoltaicas para painéis solares.

Criação de Revestimentos Protetores

O CVD é usado para aplicar revestimentos excecionalmente duros e duráveis, como nitreto de titânio ou carbono tipo diamante, em ferramentas de corte, rolamentos e peças de motor. Estes revestimentos melhoram drasticamente a resistência ao desgaste e protegem contra a corrosão e oxidação, prolongando a vida útil dos componentes.

Engenharia de Superfícies Óticas

O processo permite a deposição de filmes finos com propriedades óticas precisas. Isso é usado para criar revestimentos antirreflexo em lentes, filmes especializados em espelhos e outros componentes usados em lasers e sistemas óticos avançados.

Avanço da Pesquisa de Materiais

Em ambientes de laboratório, os fornos CVD são ferramentas essenciais para a inovação. Pesquisadores os utilizam para sintetizar novos materiais como nanotubos de carbono e grafeno, estudar o comportamento de catalisadores e desenvolver novos tipos de materiais com propriedades eletrónicas ou estruturais únicas.

Compreendendo as Desvantagens

Embora poderoso, o processo CVD possui complexidades e limitações inerentes que são importantes reconhecer.

Requisito de Altas Temperaturas

O CVD tradicional frequentemente requer temperaturas muito altas (centenas a mais de mil graus Celsius) para impulsionar as reações químicas. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois alguns podem deformar ou derreter.

Complexidade e Custo

Um sistema CVD não é um equipamento simples. Requer controlo preciso sobre as taxas de fluxo de gás, temperatura e pressão, juntamente com sistemas robustos de vácuo e exaustão. Isso torna o investimento inicial e os custos operacionais significativos.

Manuseio de Gases Precursores

Os gases precursores usados no CVD podem ser tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança sofisticados, sensores e procedimentos de manuseio, aumentando a complexidade operacional.

Fazendo a Escolha Certa para o Seu Objetivo

A sua aplicação determinará se a precisão do CVD é necessária e vale o investimento.

- Se o seu foco principal é a fabricação de eletrónica: O CVD é inegociável para depositar as camadas de alta pureza e uniformes essenciais para a fabricação moderna de semicondutores.

- Se o seu foco principal é a durabilidade mecânica: O CVD oferece revestimentos superiores, ligados atomicamente, que proporcionam dureza e resistência à corrosão incomparáveis para ferramentas e peças de alto desempenho.

- Se o seu foco principal é a pesquisa avançada de materiais: Um forno CVD é uma ferramenta fundamental para sintetizar e explorar as propriedades de materiais da próxima geração.

Em última análise, o forno CVD é um pilar da tecnologia moderna, permitindo a criação de materiais engenheirados à escala atómica para o máximo desempenho.

Tabela Resumo:

| Aplicação | Caso de Uso Principal | Exemplo de Material |

|---|---|---|

| Semicondutores | Fabricação de circuitos integrados e células solares | Silício, Grafeno |

| Revestimentos Protetores | Aumento da resistência ao desgaste em ferramentas e peças | Nitreto de Titânio |

| Superfícies Óticas | Criação de filmes antirreflexo em lentes | Carbono Tipo Diamante |

| Pesquisa de Materiais | Síntese de novos materiais como nanotubos de carbono | Vários Precursores |

Desbloqueie o potencial de filmes finos de precisão para o seu laboratório! Aproveitando excecional P&D e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Sistemas CVD/PECVD, Fornos Mufla, Tubo, Rotativos, e Fornos a Vácuo e Atmosfera, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Contacte-nos hoje para discutir como os nossos fornos CVD podem melhorar a sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos