Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação que constrói um material sólido em película fina sobre uma superfície a partir dos átomos e moléculas presentes em um gás. Gases precursores, que contêm os elementos químicos da película desejada, são introduzidos em uma câmara de reação. Ao aplicar energia — tipicamente na forma de calor — esses gases sofrem uma reação química que cria um novo material sólido, que então se deposita uniformemente sobre um objeto alvo, conhecido como substrato.

O princípio fundamental da CVD não é meramente revestir uma superfície, mas sim sintetizar um novo material sólido de alta pureza diretamente sobre ela. Isso é alcançado controlando com precisão uma reação química na fase de vapor, permitindo a construção de películas com propriedades específicas e projetadas.

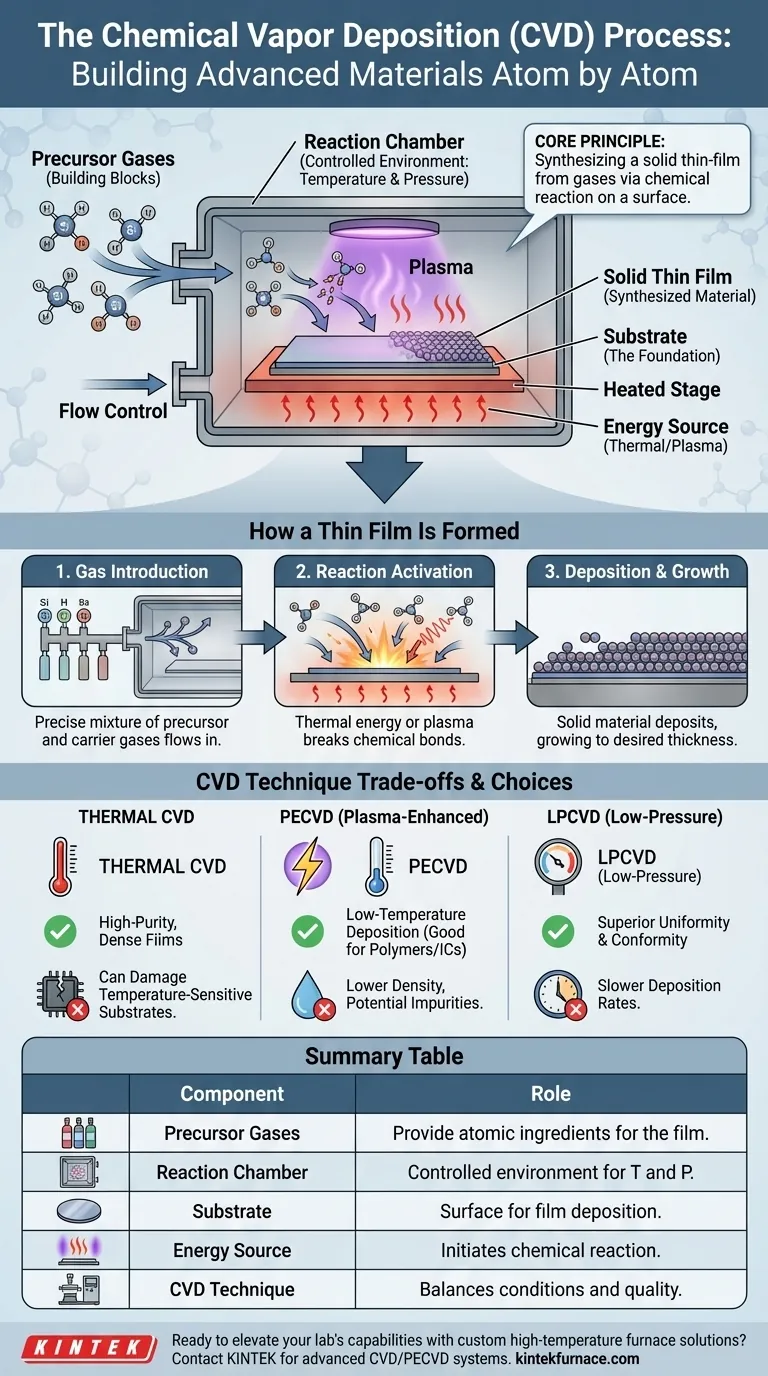

A Anatomia do Processo CVD

Para entender como a CVD funciona, é essencial dividi-la em seus quatro componentes principais. Cada um desempenha um papel crucial na qualidade final da película depositada.

Os Gases Precursores (Os Blocos de Construção)

Os gases precursores são os compostos químicos voláteis que transportam os ingredientes atômicos para a película final. Por exemplo, para criar uma película de silício, um precursor como o gás silano ($\text{SiH}_4$) pode ser usado.

Esses gases são cuidadosamente selecionados com base na composição da película desejada e nas condições de reação necessárias.

A Câmara de Reação (O Ambiente)

Todo o processo ocorre dentro de uma câmara de reação selada, que geralmente é um ambiente de vácuo. Esta câmara permite o controle preciso de duas variáveis críticas: temperatura e pressão.

O controle deste ambiente é inegociável para alcançar uma reação química previsível e repetível.

O Substrato (A Fundação)

O substrato é simplesmente o objeto ou material sobre o qual a película fina é cultivada. Pode ser um wafer de silício para um microchip, um implante médico ou uma ferramenta de corte.

O substrato é aquecido até a temperatura alvo, fornecendo a energia e a superfície necessárias para que a reação de deposição ocorra.

A Fonte de Energia (O Catalisador da Reação)

É necessária energia para quebrar as ligações químicas nos gases precursores e impulsionar a reação. Mais comumente, esta é energia térmica proveniente do aquecimento do substrato a várias centenas ou até mais de mil graus Celsius.

Alternativamente, alguns processos CVD usam um plasma rico em energia para iniciar a reação em temperaturas muito mais baixas.

Como uma Película Fina é Formada

O processo de deposição segue uma sequência clara de eventos, transformando moléculas de gás em um revestimento sólido e funcional.

1. Introdução dos Reagentes

Uma mistura precisa de gases precursores e gases carreadores flui para a câmara de reação a uma taxa controlada.

2. Ativação da Reação Química

À medida que os gases atingem o substrato quente, eles absorvem energia térmica. Essa energia faz com que se decomponham ou reajam entre si na superfície do substrato.

3. Deposição e Crescimento

O produto dessa reação química é um material sólido que não é mais estável na fase gasosa. Ele se deposita no substrato quente, formando uma película fina sólida e estável.

Este processo ocorre camada por camada, permitindo que a película cresça até a espessura desejada, que é controlada pelo tempo de deposição e pela concentração do gás.

Compreendendo as Compensações (Trade-offs)

A escolha da técnica de CVD envolve equilibrar temperatura, pressão e a qualidade da película desejada. Nenhum método único é perfeito para todas as aplicações.

Alta Temperatura vs. Integridade do Material

A CVD térmica tradicional produz películas muito densas e de alta pureza. No entanto, seu requisito de alta temperatura pode danificar ou destruir substratos sensíveis à temperatura, como plásticos ou componentes eletrônicos montados.

A Solução: CVD por Plasma Aprimorado (PECVD)

A CVD por Plasma Aprimorado (PECVD) usa um gás ionizado (plasma) para fornecer a energia para a reação. Isso permite que a deposição ocorra em temperaturas significativamente mais baixas.

A compensação é que as películas de PECVD podem ter menor densidade ou incorporar impurezas (como hidrogênio) dos gases precursores, o que pode afetar as propriedades do material.

Pressão e Uniformidade: A Vantagem da LPCVD

Operar a reação sob baixa pressão, uma técnica conhecida como CVD de Baixa Pressão (LPCVD), é uma estratégia comum. Ela reduz reações químicas indesejadas na fase gasosa, levando a menos defeitos.

Isso resulta em películas com uniformidade de espessura superior e a capacidade de revestir formas complexas e tridimensionais de maneira uniforme.

Fazendo a Escolha Certa para o Seu Objetivo

Sua escolha do método CVD depende diretamente dos requisitos de material e desempenho. Entender os princípios básicos permite que você selecione a ferramenta certa para o trabalho.

- Se seu foco principal é criar uma película altamente pura e densa em um substrato resistente à temperatura: A CVD térmica padrão ou a LPCVD fornecem a melhor qualidade cristalina e propriedades do material.

- Se seu foco principal é revestir um material sensível à temperatura, como um polímero ou um circuito integrado: A PECVD é a escolha necessária para evitar danos térmicos ao substrato subjacente.

- Se seu foco principal é obter a máxima uniformidade em superfícies grandes ou formas complexas: A LPCVD oferece conformidade de película superior ao minimizar as reações na fase gasosa.

Ao dominar essas variáveis, a CVD transforma gases simples em materiais altamente projetados, cruciais para a tecnologia moderna.

Tabela de Resumo:

| Componente | Papel no Processo CVD |

|---|---|

| Gases Precursores | Fornecem ingredientes atômicos para a película (ex: silano para silício) |

| Câmara de Reação | Ambiente controlado para regulação de temperatura e pressão |

| Substrato | Superfície onde a película é depositada (ex: wafers de silício) |

| Fonte de Energia | Inicia a reação química via calor ou plasma |

| Técnica CVD | Equilibra temperatura, pressão e qualidade da película (ex: PECVD para baixas temperaturas, LPCVD para uniformidade) |

Pronto para elevar as capacidades do seu laboratório com soluções personalizadas de forno de alta temperatura? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer sistemas avançados de CVD/PECVD, Fornos de Mufa, Tubo, Rotativos, a Vácuo e Atmosféricos. Nossa personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja você desenvolvendo microchips, implantes médicos ou outras aplicações de alta tecnologia. Contate-nos hoje para discutir como nossas soluções personalizadas podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade