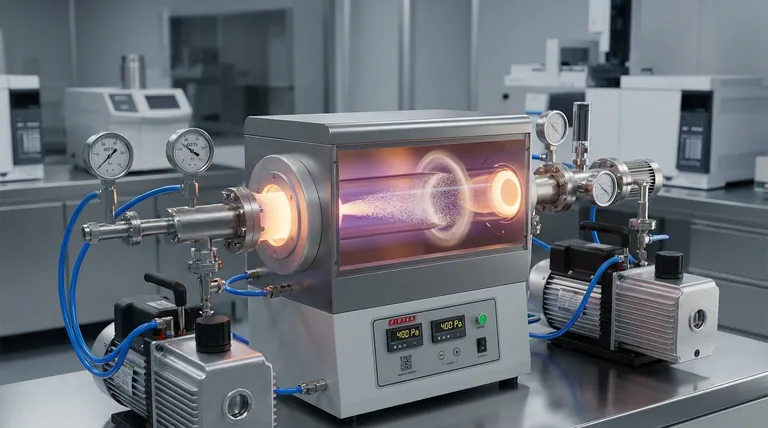

O sistema de controle de pressão de vácuo é o mecanismo de controle que garante que o reator de Deposição Química em Fase Vapor (CVD) opere em um ambiente preciso de baixa pressão, tipicamente em torno de 400 Pa. Esse controle não se trata apenas de remover o ar; é a alavanca principal para determinar se o material de revestimento realmente adere ao seu pó alvo ou é desperdiçado como poeira.

O sistema de vácuo altera fundamentalmente o comportamento das moléculas precursoras, aumentando seu caminho livre médio. Isso suprime a formação de subprodutos de resíduos no gás (nucleação homogênea) e força o material a crescer densamente na superfície do pó (nucleação heterogênea).

A Física da Deposição a Baixa Pressão

Estendendo o Caminho Livre Médio

Em um ambiente atmosférico padrão, as moléculas de gás estão lotadas e colidem constantemente. Ao reduzir a pressão para aproximadamente 400 Pa, o sistema de vácuo aumenta significativamente o caminho livre médio das moléculas precursoras.

Melhorando o Transporte Molecular

Essa distância aumentada entre as colisões permite que as moléculas precursoras viajem mais livremente. Em vez de reagir prematuramente com outras moléculas de gás, elas podem atingir a superfície do substrato de forma eficiente.

Direcionando o Processo de Nucleação

Suprimindo a Nucleação Homogênea

Sem controle preciso de vácuo, as moléculas precursoras são propensas à nucleação homogênea. Isso ocorre quando as moléculas reagem umas com as outras na fase gasosa, em vez de na superfície alvo.

Prevenindo a Formação de Subprodutos

Quando ocorre nucleação homogênea, o resultado é pó de subproduto flutuante – essencialmente "poeira" – em vez de um revestimento. O ambiente de vácuo minimiza essas colisões na fase gasosa, evitando o desperdício de materiais precursores caros.

Promovendo a Nucleação Heterogênea

O objetivo principal do sistema de controle de pressão é facilitar a nucleação heterogênea. Isso garante que a reação química ocorra especificamente na superfície do modelo de carbonato de cálcio (o pó).

Garantindo a Densidade do Revestimento

Ao forçar a reação a ocorrer na superfície, o sistema incentiva a sílica a crescer preferencialmente no pó. Isso resulta em uma casca densa e uniforme, em vez de uma estrutura solta ou porosa.

Entendendo os Compromissos

O Risco de Instabilidade de Pressão

Se a pressão do vácuo subir significativamente acima da faixa ideal de 400 Pa, o caminho livre médio diminui. Isso desloca o equilíbrio de volta para reações na fase gasosa, levando a um processo "empoeirado" onde o revestimento não adere ao pó.

Equilibrando Velocidade de Reação e Qualidade

Embora pressões mais baixas melhorem a qualidade do revestimento, elas devem ser mantidas com precisão. Desvios extremos podem alterar a mecânica de transporte da fase gasosa, afetando potencialmente a taxa de deposição ou a integridade estrutural do revestimento.

Otimizando os Resultados do Seu Processo

Se o seu foco principal é Eficiência de Material:

- Priorize a estabilidade do vácuo para minimizar a nucleação homogênea, que reduz diretamente a criação de subprodutos flutuantes desperdiçados.

Se o seu foco principal é Qualidade do Revestimento:

- Garanta que a pressão permaneça baixa (~400 Pa) para maximizar o caminho livre médio, garantindo uma camada de sílica densa e contínua na superfície do pó.

Se o seu foco principal é Consistência do Processo:

- Monitore rigorosamente as tendências de pressão, pois as flutuações ditam se a reação ocorre no espaço vazio do reator ou no produto real.

O controle final sobre a pressão de vácuo é a diferença entre gerar resíduos industriais e projetar um pó revestido de alto desempenho.

Tabela Resumo:

| Característica | Impacto no Processo CVD | Benefício para Pós Revestidos |

|---|---|---|

| Pressão (~400 Pa) | Aumenta o Caminho Livre Médio | Melhora o transporte molecular para o substrato |

| Nucleação Heterogênea | Promove o crescimento específico da superfície | Garante cascas densas, uniformes e aderentes |

| Supressão da Nucleação Homogênea | Previne reações na fase gasosa | Elimina "poeira" e resíduos de subprodutos |

| Estabilidade do Vácuo | Mantém um ambiente de deposição consistente | Garante repetibilidade e qualidade do processo |

Eleve sua Engenharia de Materiais com a KINTEK

O controle preciso de vácuo é a fronteira entre o revestimento de alto desempenho e o desperdício industrial. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas CVD avançados, fornos Mufla, Tubulares, Rotativos e a Vácuo projetados para entregar os ambientes de pressão exatos que sua pesquisa exige. Se você está revestindo pós sensíveis ou desenvolvendo substratos de próxima geração, nossas soluções personalizáveis de alta temperatura garantem máxima eficiência de material e densidade de revestimento.

Pronto para otimizar seu processo CVD? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas.

Referências

- Hirokazu Katsui, Mikinori Hotta. Preparation of hollow silica particles by template method via chemical vapor deposition. DOI: 10.2109/jcersj2.23114

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os diferentes tipos de CVD com base na pressão operacional e no sistema de aquecimento? Explore os principais métodos para deposição de filmes superior

- Como os eutéticos de gotículas de sódio (SODE) atuam como catalisadores para o crescimento de CVD de MoS2? Obtenção de Síntese de Filmes Finos de Alta Qualidade

- Quais são os benefícios das taxas de crescimento aprimoradas em fornos CVD? Aumente o Rendimento e Reduza os Custos

- Como os difusores de gás contribuem para o processo de CVD? Garantindo Crescimento Uniforme do Filme e Alto Rendimento

- Qual o papel do equipamento de Deposição Química em Fase Vapor (CVD) no revestimento de superfície de fibras de carbono para compósitos?

- Que materiais são usados na zona quente dos fornos CVD? Otimize para Pureza, Custo e Desempenho

- Quais papéis o Argônio (Ar) de alta pureza e o Hidrogênio (H2) desempenham como gases de arraste na APCVD para o crescimento ideal de cristais?

- Que tipos de materiais podem ser produzidos usando CVD? Descubra Filmes Finos Versáteis e Materiais Avançados