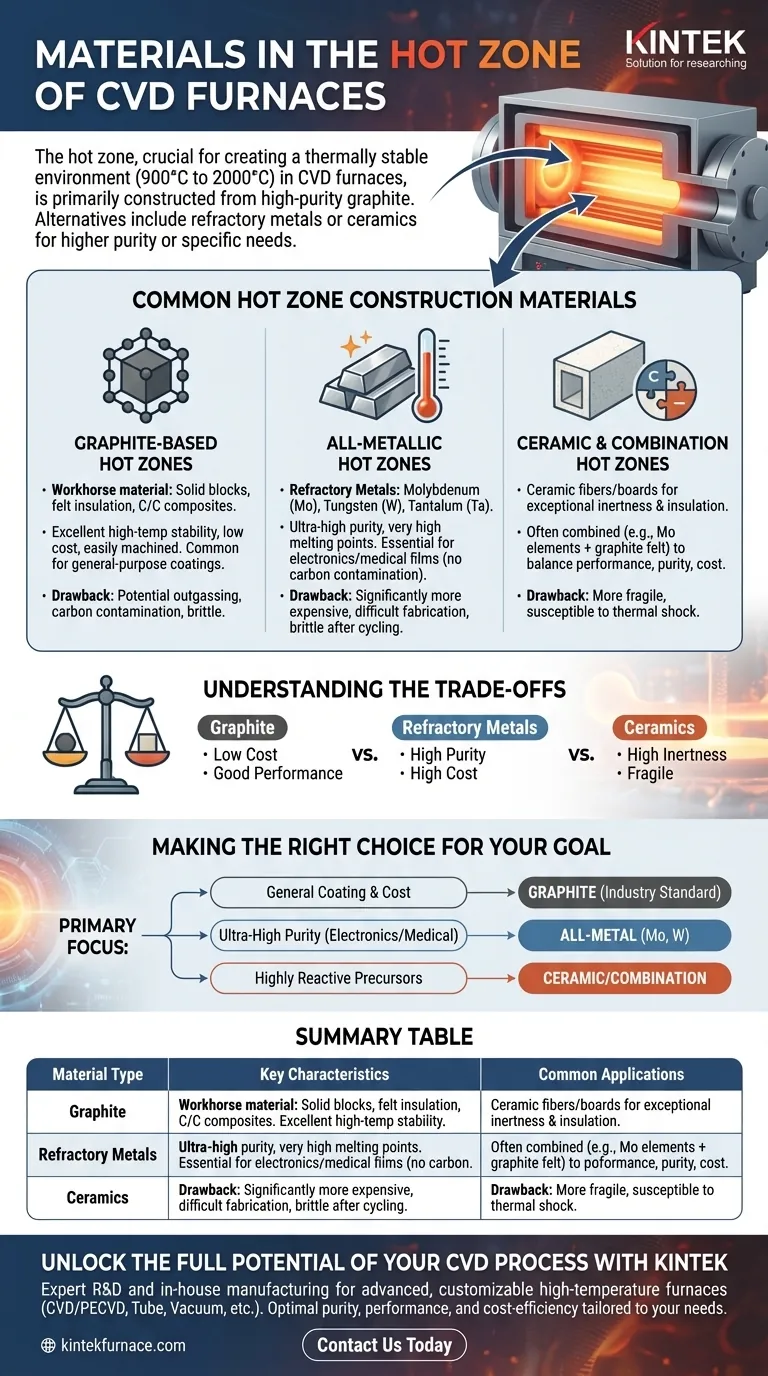

Num forno de Deposição Química de Vapor (CVD), a zona quente é mais comumente construída a partir de grafite de alta pureza, com feltro de carbono ou grafite usado para isolamento térmico. No entanto, a escolha do material é uma decisão de engenharia crítica, e alternativas como metais refratários (molibdénio, tungsténio) ou cerâmicas são usadas para aplicações que exigem maior pureza ou compatibilidade química específica.

A seleção de um material para a zona quente não é uma solução única para todos os casos. É um equilíbrio deliberado entre desempenho térmico, compatibilidade química com o processo de deposição, requisitos de pureza e custo total.

O Desafio Principal: Conter Temperaturas Extremas

A função principal de um forno CVD é criar um ambiente termicamente estável, muitas vezes a temperaturas extremamente elevadas. Este ambiente é o que impulsiona as reações químicas necessárias para depositar filmes finos num substrato.

As Exigências do Processo CVD

As temperaturas de deposição em CVD frequentemente variam de 900 °C a 2000 °C. Estas condições impõem um stress imenso aos componentes estruturais do interior do forno.

Os materiais da zona quente devem manter a sua integridade estrutural e não deformar, fundir ou degradar a estas temperaturas. Devem também ser quimicamente compatíveis com os gases precursores utilizados no processo de deposição.

Materiais Comuns de Construção da Zona Quente

Embora a grafite seja a escolha mais prevalente, vários materiais são utilizados com base nos requisitos específicos da aplicação CVD.

Zonas Quentes à Base de Grafite

A grafite é o material de eleição para muitas zonas quentes de CVD. Isto inclui componentes maquinados a partir de blocos de grafite sólida, feltro de grafite flexível para isolamento e compósitos rígidos de Carbono-Carbono (C/C) para maior resistência.

A sua popularidade deve-se à sua excelente estabilidade a altas temperaturas e ao custo relativamente baixo. Pode ser facilmente maquinada em formas complexas para elementos de aquecimento, estruturas de suporte e revestimentos de fornos.

Zonas Quentes Totalmente Metálicas

Para processos que exigem pureza ultra-elevada ou não podem tolerar a presença de carbono, são empregadas zonas quentes totalmente metálicas. Estas são construídas a partir de metais refratários com pontos de fusão extremamente elevados.

Os metais comuns incluem molibdénio (Mo), tungsténio (W) e tântalo (Ta). Estes materiais são essenciais para depositar certos filmes eletrónicos ou de grau médico onde a contaminação por carbono de um forno de grafite seria inaceitável.

Zonas Quentes de Cerâmica e Combinação

Em alguns casos, fibras ou placas cerâmicas são usadas pelas suas excecionais propriedades de inércia química e isolamento térmico.

Mais comumente, os fornos usam uma combinação de materiais. Um projeto pode apresentar elementos de aquecimento de molibdénio dentro de uma câmara isolada com feltro de grafite para equilibrar desempenho, pureza e custo.

Compreendendo as Vantagens e Desvantagens

A escolha do material impacta diretamente as capacidades do forno, a vida útil operacional e o custo.

Grafite: O Padrão Versátil

A grafite oferece o melhor equilíbrio entre custo e desempenho para uma ampla gama de aplicações. A sua principal desvantagem é o potencial de desgaseificar ou reagir com certos precursores, o que pode introduzir impurezas de carbono no filme depositado. Também pode ser frágil.

Metais Refratários: A Escolha de Alta Pureza

O molibdénio e o tungsténio proporcionam um nível superior de pureza e são ideais para ambientes de alto vácuo. No entanto, são significativamente mais caros do que a grafite e podem ser mais difíceis de fabricar. Também podem tornar-se frágeis após repetidos ciclos térmicos de alta temperatura.

Cerâmicas: O Especialista Inerte

As cerâmicas oferecem a mais alta resistência química, mas são frequentemente mais frágeis e suscetíveis ao choque térmico do que os metais ou a grafite. São tipicamente usadas em aplicações especializadas onde a reatividade é a principal preocupação.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do material correto para a zona quente é crítica para alcançar o resultado desejado no seu processo CVD.

- Se o seu foco principal é revestimento de uso geral e custo-benefício: Uma zona quente à base de grafite é o padrão da indústria e a escolha mais prática.

- Se o seu foco principal é pureza ultra-elevada para eletrónica ou dispositivos médicos: Uma zona quente totalmente metálica usando molibdénio ou tungsténio é necessária para evitar a contaminação por carbono.

- Se o seu foco principal é depositar materiais usando precursores altamente reativos: Pode ser necessária uma zona quente especializada revestida de cerâmica ou uma combinação para garantir a inércia química.

Em última análise, compreender estas propriedades dos materiais permite-lhe selecionar um design de forno que se alinha perfeitamente com os seus objetivos técnicos e económicos.

Tabela Resumo:

| Tipo de Material | Características Principais | Aplicações Comuns |

|---|---|---|

| Grafite | Custo-benefício, facilmente maquinável, boa estabilidade térmica | Revestimentos de uso geral, processos sensíveis ao custo |

| Metais Refratários (e.g., Mo, W) | Pureza ultra-elevada, alto ponto de fusão, caro | Eletrónica, dispositivos médicos, ambientes de alto vácuo |

| Cerâmicas | Quimicamente inertes, frágeis, resistentes ao choque térmico | Processos com precursores altamente reativos, aplicações especializadas |

Desbloqueie o Potencial Máximo do Seu Processo CVD com a KINTEK

Com dificuldades em escolher o material certo para a zona quente da sua aplicação específica de CVD? A nossa equipa de especialistas na KINTEK aproveita uma excecional I&D e fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Quer necessite de Fornos de Mufla, Tubo, Rotativos, Vácuo e Atmosfera, ou Sistemas CVD/PECVD, oferecemos uma personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos – garantindo pureza, desempenho e custo-eficiência ótimos.

Não deixe que as limitações de materiais atrasem a sua pesquisa ou produção. Contacte-nos hoje para discutir como as nossas soluções podem melhorar as capacidades do seu laboratório e impulsionar o sucesso dos seus projetos!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis