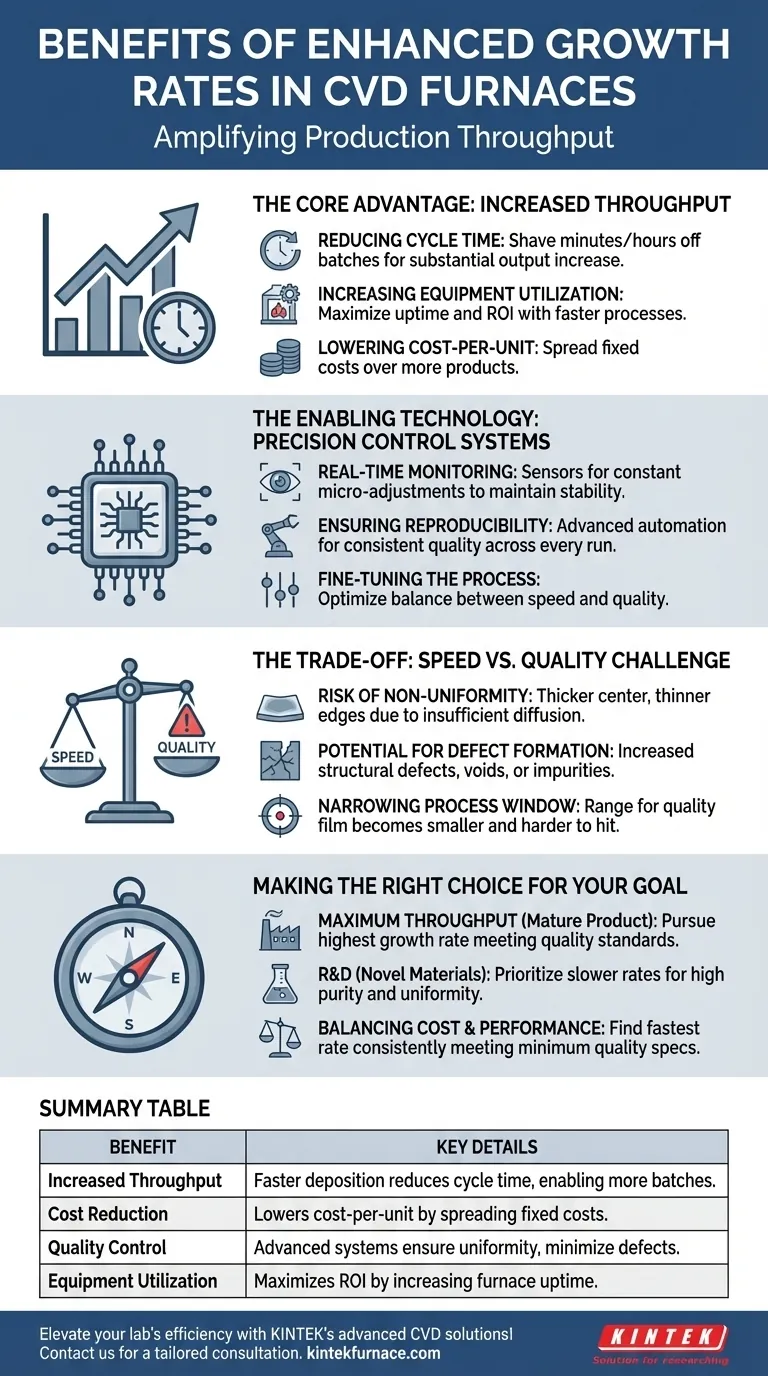

Em sua essência, o principal benefício de uma taxa de crescimento aprimorada em um forno de Deposição Química de Vapor (CVD) é um aumento significativo no rendimento de fabricação. Ao acelerar o processo de deposição de material, esses sistemas permitem ciclos de produção mais rápidos, permitindo que os fabricantes produzam mais componentes em menos tempo e atendam a cronogramas de mercado exigentes.

O desafio central não é meramente atingir a velocidade, mas atingi-la sem sacrificar a qualidade do material. Taxas de crescimento aprimoradas só são valiosas quando combinadas com sistemas de controle avançados que podem manter a uniformidade do filme e minimizar defeitos, transformando a velocidade de um passivo em uma poderosa vantagem econômica.

A Vantagem Central: Amplificação do Rendimento de Produção

Uma taxa de crescimento mais alta se traduz diretamente em maior eficiência operacional e melhores resultados financeiros. Este é o principal impulsionador para investir e otimizar processos CVD de alta velocidade.

Redução do Tempo de Ciclo

O benefício mais direto é a redução do tempo necessário para depositar um filme de uma espessura específica. Para a fabricação de alto volume, economizar minutos ou horas de cada lote resulta em um aumento substancial na produção geral.

Aumento da Utilização do Equipamento

Fornos CVD caros são um grande investimento de capital. Um processo mais rápido significa que um único forno pode executar mais lotes por dia, maximizando seu tempo de atividade e proporcionando um retorno de investimento (ROI) mais rápido.

Redução do Custo Por Unidade

Ao produzir mais unidades na mesma quantidade de tempo, os custos fixos de operação — como energia, despesas gerais da instalação e mão de obra — são distribuídos por um número maior de produtos. Isso reduz sistematicamente o custo de fabricação de cada componente individual.

A Tecnologia Habilitadora: Sistemas de Controle de Precisão

Altas taxas de crescimento não são alcançadas simplesmente aumentando o calor ou o fluxo de gás. Elas são possibilitadas por sistemas de controle sofisticados que gerenciam a volatilidade inerente de um processo de deposição rápida.

Monitoramento e Ajuste em Tempo Real

Os fornos CVD modernos usam sensores para fornecer feedback em tempo real sobre parâmetros críticos como temperatura, pressão e concentração de gás. O sistema de controle usa esses dados para fazer microajustes constantes, garantindo que o processo permaneça estável dentro de uma margem muito estreita.

Garantia de Reprodutibilidade

Em altas velocidades, pequenos desvios podem rapidamente levar a lotes com falha. A automação avançada e as receitas de processo programáveis garantem que cada execução seja executada com parâmetros idênticos, garantindo a reprodutibilidade e a qualidade consistente da primeira à milésima unidade.

Ajuste Fino do Processo

Esses sistemas de controle dão aos engenheiros a capacidade de ajustar dezenas de variáveis para encontrar o equilíbrio ideal entre velocidade e qualidade para um material específico. Esse nível de controle é essencial para desenvolver e dimensionar um processo de fabricação robusto e de alto rendimento.

Entendendo as Trocas: O Desafio da Velocidade vs. Qualidade

Embora as referências afirmem que a velocidade pode ser alcançada "sem comprometer a qualidade", isso representa um resultado ideal, não um garantido. Na prática, buscar taxas de crescimento mais altas introduz desafios significativos de ciência dos materiais.

Risco de Não Uniformidade

Em taxas de deposição muito altas, os gases precursores podem não ter tempo suficiente para se difundir uniformemente por toda a superfície do substrato. Isso pode resultar em um filme mais espesso no centro e mais fino nas bordas, não atendendo às especificações.

Potencial para Formação de Defeitos

Um processo mais rápido pode ser mais caótico no nível atômico. Isso pode aumentar a probabilidade de criar defeitos estruturais, vazios ou impurezas indesejadas no material, o que pode degradar severamente suas propriedades elétricas, ópticas ou mecânicas.

A "Janela de Processo" Diminui

A "janela de processo" é a faixa de temperatura, pressão e taxas de fluxo que produz um filme de alta qualidade. À medida que você aumenta a taxa de crescimento, essa janela se torna significativamente menor e mais difícil de atingir. É por isso que os sistemas de alta velocidade dependem tanto dos sistemas de controle avançados e em tempo real mencionados anteriormente.

Fazendo a Escolha Certa para o Seu Objetivo

A taxa de crescimento ideal não é um número universal; depende inteiramente do seu objetivo específico.

- Se o seu foco principal é o rendimento máximo para um produto maduro: Busque a maior taxa de crescimento que seu sistema possa atingir enquanto ainda atende aos padrões de controle de qualidade, pois isso maximizará a lucratividade.

- Se o seu foco principal é pesquisa e desenvolvimento de novos materiais: Priorize taxas de crescimento mais lentas para alcançar a mais alta pureza e uniformidade de filme possíveis, permitindo a caracterização precisa das propriedades fundamentais do material.

- Se o seu foco principal é equilibrar custo e desempenho: Teste metodicamente para encontrar a taxa de crescimento mais rápida que atenda consistentemente às especificações mínimas de qualidade do seu produto, otimizando para o menor custo por unidade que atenda à aplicação.

Em última análise, dominar o processo CVD é controlar o delicado equilíbrio entre a velocidade de fabricação e a qualidade em nível atômico.

Tabela de Resumo:

| Benefício | Detalhes Principais |

|---|---|

| Aumento do Rendimento | A deposição mais rápida reduz o tempo de ciclo, permitindo mais lotes por dia. |

| Redução de Custo | Reduz o custo por unidade ao espalhar custos fixos por mais produtos. |

| Controle de Qualidade | Sistemas avançados garantem a uniformidade do filme e minimizam defeitos em altas velocidades. |

| Utilização do Equipamento | Maximiza o ROI ao aumentar o tempo de atividade do forno e a frequência de lotes. |

Eleve a eficiência do seu laboratório com as soluções CVD avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura como CVD/PECVD, Mufla, Tubo, Rotativo, Vácuo e Fornos de Atmosfera. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, aumentando o rendimento e reduzindo os custos. Pronto para otimizar seu processo? Entre em contato conosco hoje para uma consulta personalizada!

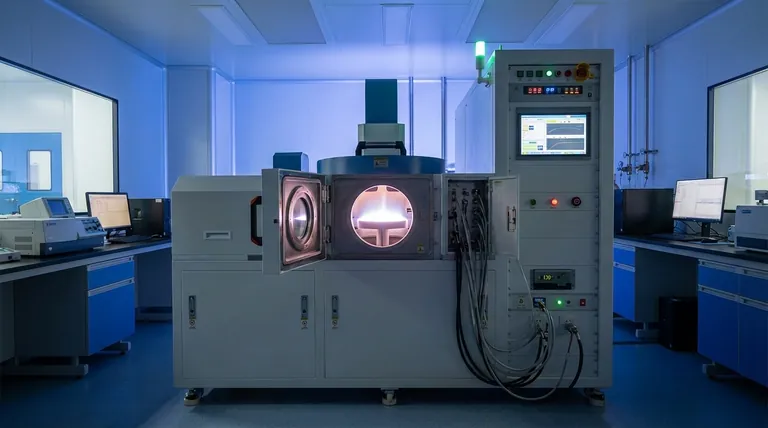

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação