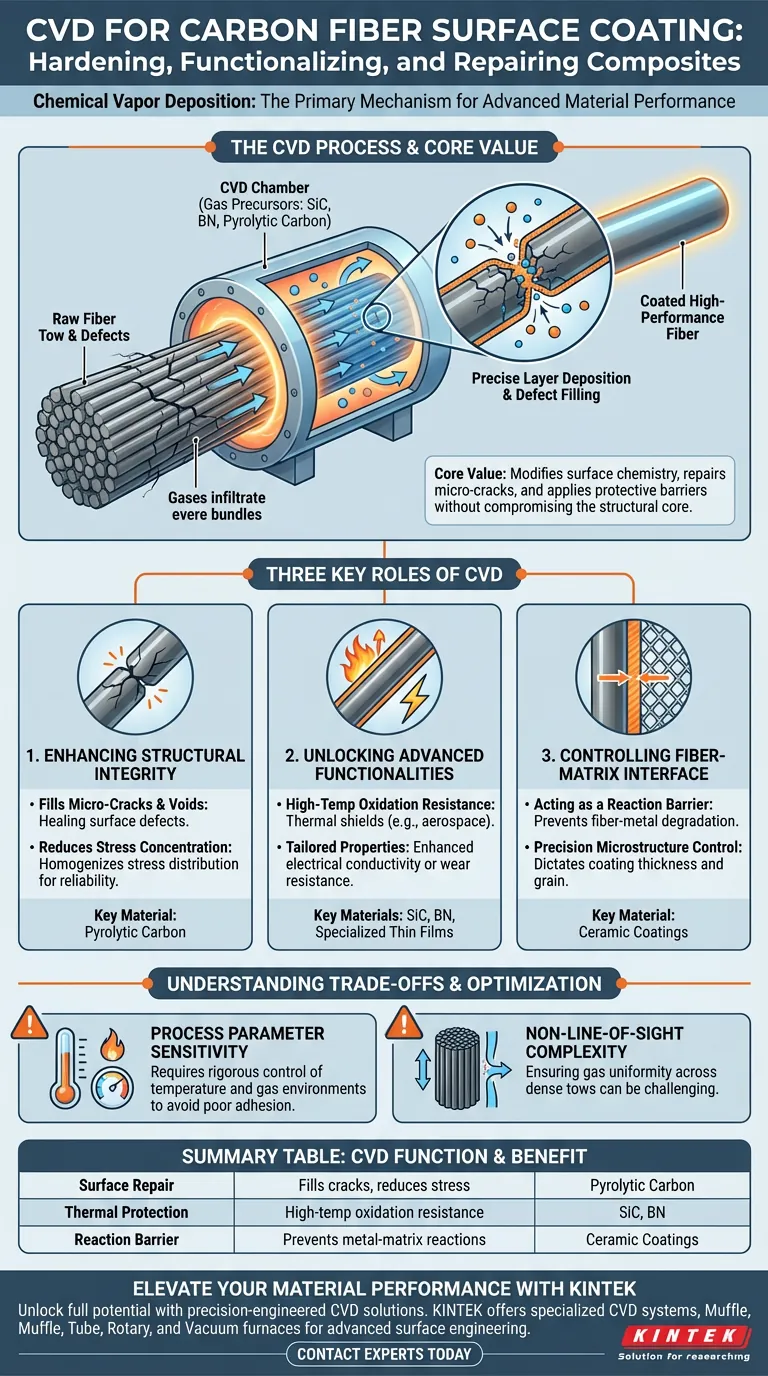

O equipamento de Deposição Química em Fase Vapor (CVD) serve como o principal mecanismo para o endurecimento e funcionalização de fibras de carbono. É usado para depositar camadas especializadas — como carboneto de silício (SiC), nitreto de boro (BN) ou carbono pirolítico — diretamente na superfície de fibras grafetizadas. Este processo é essencial para reparar defeitos microscópicos na superfície e permitir que a fibra sobreviva em ambientes extremos de fabricação e operação de compósitos.

O valor central do equipamento CVD reside na sua capacidade de modificar precisamente a química da superfície da fibra sem comprometer o seu núcleo estrutural. Ao preencher microfissuras superficiais e aplicar barreiras protetoras uniformes, o CVD transforma fibras de carbono padrão em reforços de alto desempenho adequados para aplicações aeroespaciais e de gerenciamento térmico.

Aprimorando a Integridade Estrutural

A superfície de uma fibra de carbono bruta raramente é perfeita. O equipamento CVD aborda vulnerabilidades físicas que poderiam levar a falhas prematuras do material.

Preenchimento de Microfissuras e Defeitos

Fibras de carbono grafetizadas frequentemente contêm defeitos superficiais inerentes, como microfissuras ou vazios. O equipamento CVD introduz um gás precursor que infiltra essas imperfeições microscópicas. O material depositado preenche essas lacunas, curando efetivamente a superfície da fibra.

Redução da Concentração de Tensão

Irregularidades superficiais atuam como concentradores de tensão onde fissuras podem se propagar sob carga. Ao suavizar o perfil da superfície com um revestimento depositado, o equipamento CVD homogeneíza a distribuição de tensão. Isso melhora significativamente a confiabilidade mecânica geral do material compósito.

Desbloqueando Funcionalidades Avançadas

Além do reparo simples, o CVD permite que os engenheiros imbuam as fibras de carbono com propriedades que elas não possuem naturalmente.

Resistência à Oxidação em Alta Temperatura

Fibras de carbono degradam rapidamente em ambientes ricos em oxigênio em altas temperaturas. O equipamento CVD aplica revestimentos cerâmicos como SiC ou BN que atuam como escudos térmicos. Isso permite que as fibras mantenham a resistência em componentes de motores aeroespaciais e sistemas de gerenciamento térmico.

Propriedades Elétricas e de Desgaste Sob Medida

Aplicações específicas podem exigir condutividade aprimorada ou resistência à abrasão. O CVD permite a deposição de revestimentos que melhoram a condutividade elétrica ou a dureza superficial. Essa versatilidade expande a utilidade das fibras de carbono para aplicações eletrônicas e tribológicas complexas.

Controlando a Interface Fibra-Matriz

Em materiais compósitos, a interação entre a fibra e a matriz circundante (polímero ou metal) é crítica.

Atuando como Barreira de Reação

Em compósitos de matriz metálica, as fibras de carbono podem reagir quimicamente com o metal fundido, degradando a fibra. Revestimentos CVD funcionam como uma barreira de difusão, prevenindo essas reações interfaciais prejudiciais. Isso preserva a resistência da fibra durante o processo de fabricação do compósito.

Controle Preciso da Microestrutura

O desempenho do revestimento depende fortemente da sua espessura e estrutura de grão. O equipamento CVD oferece controle preciso sobre parâmetros de processo como temperatura e fluxo de gás. Isso permite que os fabricantes determinem o diâmetro final exato e a microestrutura do revestimento da fibra.

Compreendendo as Compensações

Embora o CVD ofereça qualidade de revestimento superior, ele requer gerenciamento rigoroso do processo para garantir o sucesso.

Sensibilidade aos Parâmetros do Processo

A qualidade do revestimento depende fortemente da manutenção de ambientes de gás e temperaturas precisos. Desvios na temperatura de redução (geralmente entre 300°C e 500°C para precursores específicos) podem levar à má adesão ou agregação. Os operadores devem monitorar estritamente essas variáveis para manter a alta área superficial específica do material.

Complexidade de Não-Linha de Visão

Uma grande vantagem do CVD é sua capacidade de revestir geometrias complexas e de não-linha de visão. No entanto, garantir a uniformidade do gás em um feixe denso de fibras (remate) pode ser desafiador. Distribuição inadequada do fluxo de gás pode resultar em espessura de revestimento desigual nos filamentos internos de um remate.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o valor do equipamento CVD para sua aplicação específica, concentre-se no resultado funcional que você requer.

- Se o seu foco principal é Durabilidade em Alta Temperatura: Priorize processos CVD capazes de depositar Carboneto de Silício (SiC) ou Nitreto de Boro (BN) uniformes para prevenir a oxidação.

- Se o seu foco principal é Confiabilidade Mecânica: Utilize CVD para depositar carbono pirolítico para preencher defeitos superficiais e reduzir concentrações de tensão.

- Se o seu foco principal são Compósitos de Matriz Metálica: Certifique-se de que sua configuração CVD esteja ajustada para criar revestimentos de barreira densos e não porosos para prevenir a reatividade fibra-metal.

O equipamento CVD não é apenas uma ferramenta de revestimento; é um instrumento de engenharia que redefine os limites de desempenho dos compósitos de fibra de carbono.

Tabela Resumo:

| Função CVD | Benefício para Fibras de Carbono | Materiais de Revestimento Chave |

|---|---|---|

| Reparo de Superfície | Preenche microfissuras e reduz a concentração de tensão | Carbono Pirolítico |

| Proteção Térmica | Fornece resistência à oxidação em alta temperatura | SiC, BN |

| Barreira de Reação | Previne a degradação em compósitos de matriz metálica | Revestimentos Cerâmicos |

| Engenharia de Superfície | Ajusta a condutividade elétrica e a resistência ao desgaste | Filmes Finos Especializados |

Eleve o Desempenho do Seu Material com KINTEK

Desbloqueie todo o potencial de seus compósitos de fibra de carbono com soluções CVD projetadas com precisão. Apoiado por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas CVD especializados, fornos Muffle, Tubulares, Rotativos e a Vácuo projetados para atender às rigorosas demandas da engenharia de superfícies avançada.

Se você precisa aprimorar o blindagem térmica, melhorar a confiabilidade mecânica ou desenvolver barreiras de interface personalizadas, nossos sistemas são totalmente personalizáveis para suas necessidades únicas de pesquisa e produção.

Pronto para otimizar seu processo de revestimento de fibras? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita.

Guia Visual

Referências

- Advances in Acid and Post-Graphitization Treatments for Mesophase Pitch-based Carbon Fibers: A Review. DOI: 10.34257/gjsfrbvol25is1pg1

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- O que é a tecnologia de Deposição Química a Vapor (CVD)? Desbloqueie Filmes Finos de Alto Desempenho para as Suas Aplicações

- Qual é um subtipo comum de forno CVD e como ele funciona? Descubra o Forno Tubular CVD para Filmes Finos Uniformes

- Qual é um exemplo de deposição química de vapor? Construindo os Microchips em Seus Eletrônicos

- Por que um controlador de fluxo de massa de precisão é essencial para filmes finos de GaN? Obtenha crescimento de semicondutores de alta pureza

- Quais são as vantagens de processo do uso de um sistema CVD para NH4I? Aprimore o Desempenho do Catalisador com Gravação In-Situ

- Como a flexibilidade dos fornos CVD beneficia a preparação de filmes finos? Alcance Engenharia Precisa em Nível Atômico

- Quais opções de personalização estão disponíveis para fornos tubulares CVD? Adapte Seu Sistema para Síntese de Materiais Superior