Em última análise, os fornos tubulares de Deposição Química de Vapor (CVD) não são produtos prontos para uso, mas sistemas altamente modulares. As principais opções de personalização giram em torno de três áreas centrais: o sistema de entrega de gás para controlar os produtos químicos precursores, o sistema de vácuo para gerenciar o ambiente do processo e o software para automatizar e monitorar o processo de deposição. Esses elementos podem ser configurados para atender aos requisitos exclusivos de qualquer projeto de síntese de materiais.

A chave para um processo CVD bem-sucedido não é simplesmente escolher um forno, mas projetar um sistema completo. Cada personalização, desde o tipo de controlador de fluxo de gás até o nível de vácuo, é uma variável crítica que dita diretamente a qualidade, uniformidade e propriedades do seu material final.

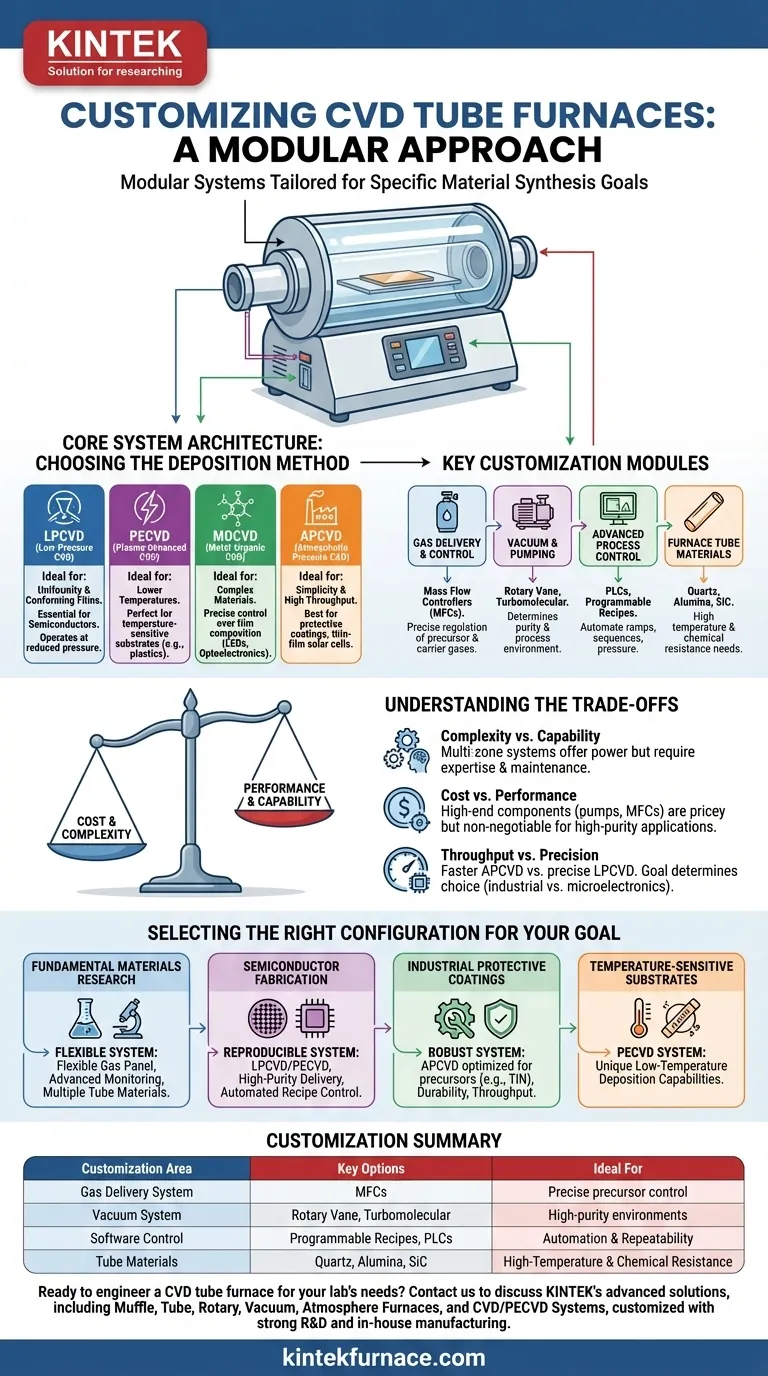

Arquitetura do Sistema Central: Escolhendo o Método de Deposição

Antes de selecionar componentes individuais, sua escolha mais fundamental é o tipo de processo CVD que você pretende executar. Essa decisão dita o projeto central e os parâmetros operacionais do forno.

CVD de Baixa Pressão (LPCVD) para Uniformidade

LPCVD opera a pressão reduzida, o que aumenta o caminho livre médio das moléculas de gás. Isso resulta em deposição de filme altamente uniforme e conformacional sobre superfícies complexas, tornando-o essencial para a fabricação de semicondutores.

CVD Aprimorado por Plasma (PECVD) para Temperaturas Mais Baixas

PECVD usa um plasma para energizar os gases precursores, permitindo que a deposição ocorra em temperaturas significativamente mais baixas do que outros métodos CVD. Isso o torna ideal para depositar filmes em substratos sensíveis à temperatura, como plásticos ou certos componentes eletrônicos.

CVD Metal-Orgânico (MOCVD) para Materiais Complexos

MOCVD utiliza compostos metal-orgânicos como precursores. Esta técnica oferece controle preciso sobre a composição do filme e é o padrão da indústria para a fabricação de LEDs de alto desempenho, diodos laser e outros dispositivos optoeletrônicos.

CVD de Pressão Atmosférica (APCVD) para Simplicidade

Operando à pressão atmosférica padrão, APCVD é um método mais simples e de maior rendimento. Embora a uniformidade do filme possa ser menor do que o LPCVD, é altamente eficaz para aplicações como depositar revestimentos protetores ou produzir células solares de filme fino onde a escala é uma prioridade.

Módulos Chave de Personalização

Uma vez determinada a arquitetura central, você pode personalizar o sistema com módulos específicos para obter controle preciso sobre seu processo.

Sistemas de Entrega e Controle de Gás

Esta é, sem dúvida, a área mais crítica de personalização. O gabinete de gás e as linhas de entrega são configurados com controladores de fluxo de massa (MFCs) para regular precisamente a taxa de fluxo de cada precursor, gás transportador e gás de purga. Esse controle é essencial para gerenciar a estequiometria da reação e a taxa de deposição.

Sistemas de Vácuo e Bombeamento

O sistema de vácuo determina a pureza do seu ambiente de processo. Uma bomba de palhetas rotativas básica atinge vácuo baixo, adequado para alguns processos APCVD ou LPCVD. Para aplicações de alta pureza, isso é combinado com uma bomba turbomolecular ou de difusão para atingir alto vácuo, minimizando a contaminação por gases atmosféricos residuais.

Controle de Processo Avançado

Os sistemas CVD modernos são equipados com controladores lógicos programáveis (PLCs) e interfaces de computador. Isso permite receitas programáveis que automatizam rampas de temperatura, sequências de fluxo de gás e mudanças de pressão, garantindo a repetibilidade do processo e permitindo a criação de estruturas de materiais complexas e multicamadas.

Câmara do Forno e Materiais do Tubo

O tubo de processo em si é um componente personalizável. O quartzo é comum por sua alta pureza e transparência, mas para temperaturas muito altas ou processos envolvendo certos produtos químicos, materiais como alumina ou carboneto de silício (SiC) são necessários por sua estabilidade térmica superior e resistência química.

Compreendendo as Compensações

Personalizar um sistema CVD é um ato de equilíbrio. Cada decisão envolve compensações que impactam o custo, a complexidade e a capacidade.

Complexidade vs. Capacidade

Um forno multizona com um gerador PECVD avançado e um gabinete de gás MOCVD de alta pureza oferece uma capacidade imensa. No entanto, também requer significativa experiência do operador, manutenção rigorosa e complexos protocolos de segurança.

Custo vs. Desempenho

Componentes de alta qualidade impactam diretamente o preço. Uma bomba turbomolecular de alto vácuo e controladores de fluxo de massa de alta precisão podem custar muitas vezes mais do que seus equivalentes básicos, mas são inegociáveis para atingir a pureza e uniformidade exigidas em aplicações de semicondutores ou P&D.

Rendimento vs. Precisão

Um sistema APCVD pode processar wafers mais rapidamente, mas um sistema LPCVD fornecerá a conformidade de filme superior necessária para microeletrônica. A escolha certa depende inteiramente se seu objetivo é escala industrial ou precisão em nível de dispositivo.

Selecionando a Configuração Certa para Seu Objetivo

Sua aplicação deve ser o único impulsionador de suas escolhas de personalização.

- Se seu foco principal é pesquisa fundamental de materiais: Priorize um painel de gás flexível, monitoramento avançado de processos e compatibilidade com vários materiais de tubo de processo.

- Se seu foco principal é a fabricação de dispositivos semicondutores: Um sistema LPCVD ou PECVD com entrega de gás de alta pureza e controle de receita totalmente automatizado é essencial para a reprodutibilidade.

- Se seu foco principal é aplicar revestimentos protetores industriais: Um sistema APCVD robusto otimizado para precursores específicos como nitreto de titânio (TiN) com ênfase na durabilidade e rendimento é a escolha mais prática.

- Se seu foco principal é trabalhar com substratos sensíveis à temperatura: Um sistema CVD Aprimorado por Plasma (PECVD) é a única opção viável devido às suas capacidades exclusivas de deposição em baixa temperatura.

Em última análise, um forno CVD bem configurado torna-se um instrumento preciso projetado para atender aos seus objetivos específicos de síntese de materiais.

Tabela Resumo:

| Área de Personalização | Opções Chave | Ideal Para |

|---|---|---|

| Sistema de Entrega de Gás | Controladores de Fluxo de Massa (MFCs) | Controle preciso de precursor para estequiometria |

| Sistema de Vácuo | Bombas de palhetas rotativas, turbomoleculares | Ambientes de alta pureza em LPCVD/PECVD |

| Controle de Software | Receitas programáveis, PLCs | Automação e repetibilidade em processos complexos |

| Materiais do Tubo | Quartzo, alumina, carboneto de silício | Necessidades de alta temperatura e resistência química |

Pronto para projetar um forno tubular CVD que se adapte perfeitamente às necessidades do seu laboratório? Entre em contato conosco hoje para discutir como as soluções avançadas de fornos de alta temperatura da KINTEK — incluindo Fornos de Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD — podem ser personalizadas com nossas fortes capacidades de P&D e fabricação interna. Nós o ajudaremos a alcançar controle preciso, eficiência aprimorada e resultados superiores de síntese de materiais adaptados aos seus requisitos experimentais exclusivos.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade