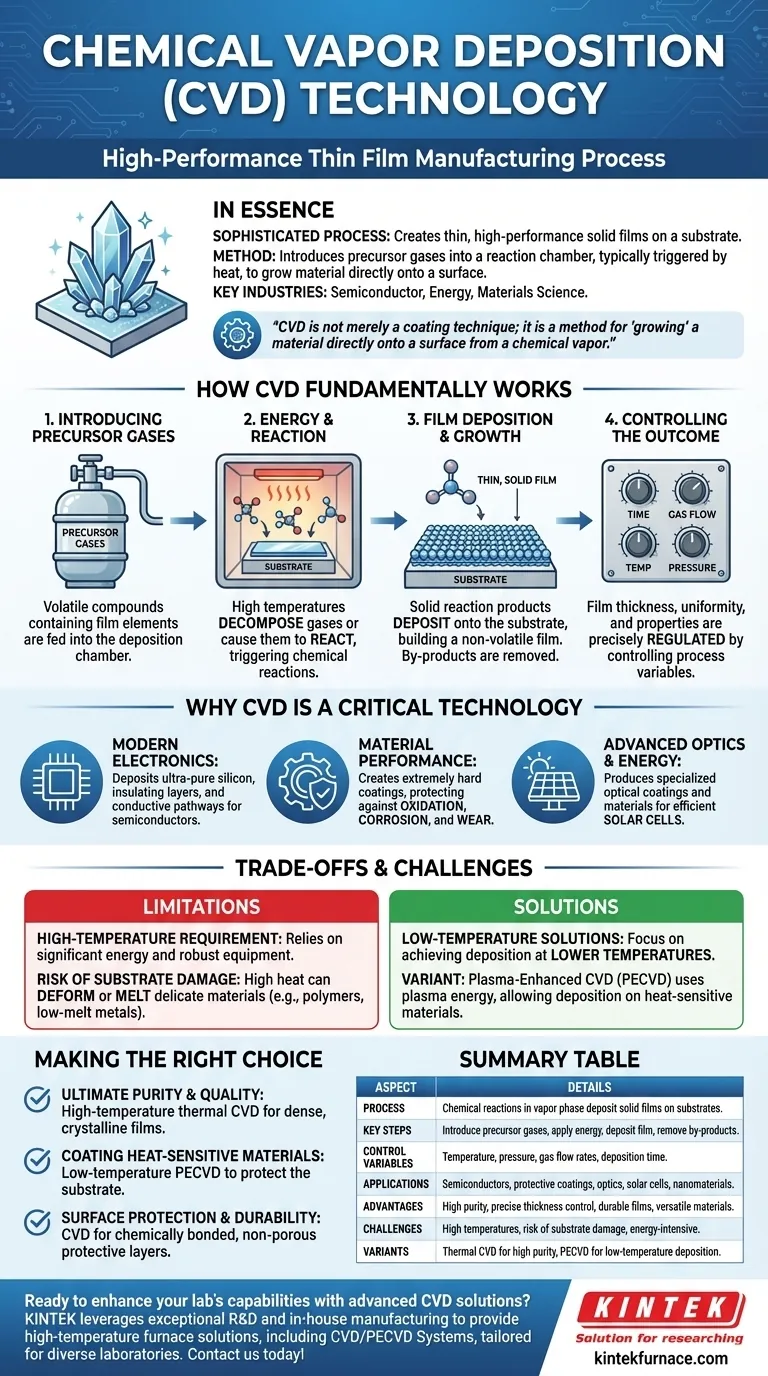

Em essência, a Deposição Química a Vapor (CVD) é um processo de fabrico sofisticado usado para criar filmes sólidos finos e de alto desempenho numa superfície, conhecida como substrato. Isto é conseguido através da introdução de gases precursores numa câmara de reação, onde reações químicas são desencadeadas — tipicamente por calor — fazendo com que um material sólido se forme e se deposite no substrato. Este método é fundamental para produzir os revestimentos duráveis e de alta pureza exigidos pelas indústrias de semicondutores, energia e ciência dos materiais.

No seu cerne, a CVD não é apenas uma técnica de revestimento; é um método para "cultivar" um material diretamente numa superfície a partir de um vapor químico. Esta abordagem precisa, de baixo para cima, permite um controlo excecional sobre a espessura, composição e propriedades estruturais de um filme.

Como a CVD Funciona Fundamentalmente

O processo de CVD pode ser dividido em algumas etapas críticas que transformam gás num filme sólido e funcional. É um processo termoquímico altamente controlado.

Introdução de Gases Precursores

O processo começa alimentando um ou mais gases precursores voláteis para uma câmara de deposição, que é frequentemente mantida sob vácuo ou a pressão atmosférica. Estes precursores são compostos químicos que contêm os elementos necessários para o filme final.

O Papel da Energia e da Reação

A câmara e o substrato dentro dela são aquecidos a temperaturas muito elevadas. Esta energia térmica decompõe (degrada) os gases precursores ou faz com que reajam entre si. Esta reação química é o coração do processo CVD.

Deposição e Crescimento do Filme

Os produtos sólidos desta reação química depositam-se então em todas as superfícies expostas do substrato. Esta deposição ocorre átomo por átomo ou molécula por molécula, construindo um filme fino, sólido e não volátil. Os gases não reagidos e os subprodutos químicos são continuamente removidos da câmara.

Controlo do Resultado

As propriedades finais do filme não são acidentais. Os engenheiros regulam com precisão a espessura e a uniformidade do filme controlando variáveis chave como o tempo de deposição, a concentração e as taxas de fluxo do gás, a temperatura e a pressão.

Porque a CVD é uma Tecnologia Crítica

A CVD não é uma técnica de laboratório obscura; é uma pedra angular da moderna manufatura de alta tecnologia, possibilitando produtos que definem o nosso dia a dia.

Construção de Eletrónica Moderna

A CVD é indispensável na fabricação de semicondutores. É usada para depositar os filmes de silício ultra-puros, camadas isolantes (como nitreto de silício) e vias condutoras que formam a base de microchips e processadores.

Melhoria do Desempenho do Material

O processo cria revestimentos protetores extremamente duros e duráveis. Estes filmes são aplicados em peças mecânicas, ferramentas e outros componentes para os proteger da oxidação, corrosão e desgaste, estendendo dramaticamente a sua vida útil operacional.

Alimentação de Ótica e Energia Avançadas

Em optoeletrónica, a CVD é usada para criar revestimentos óticos especializados para lentes e para produzir os materiais de alta pureza essenciais para células solares eficientes e outros dispositivos sensíveis à luz.

Inovação em Ciência e Medicina

A precisão da CVD torna-a uma ferramenta vital para a criação de nanomateriais, superfícies especializadas para instrumentos analíticos e de ciências da vida, e outros materiais de alto desempenho onde a pureza e a durabilidade são primordiais.

Compreender as Compensações e Desafios

Embora incrivelmente poderosa, o processo de CVD não está isento de limitações. Compreender estas compensações é fundamental para a sua correta aplicação.

A Exigência de Alta Temperatura

Os processos CVD tradicionais dependem de temperaturas muito elevadas para iniciar as reações químicas necessárias. Isto requer uma quantidade significativa de energia e equipamento robusto.

Risco de Danos no Substrato

O calor elevado pode ser um grande problema. Pode deformar, derreter ou alterar a estrutura interna do substrato que está a ser revestido, especialmente se esse material for um polímero, um metal de baixo ponto de fusão ou tiver uma estrutura delicada. Isto limita os tipos de materiais que podem ser revestidos com CVD térmica.

O Avanço para Soluções de Baixa Temperatura

Para superar esta limitação, um foco principal do desenvolvimento da CVD é atingir a deposição a temperaturas mais baixas. Variantes como a CVD Assistida por Plasma (PECVD) usam plasma em vez de apenas calor para fornecer a energia para a reação, permitindo que filmes de alta qualidade sejam depositados em materiais sensíveis ao calor.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da abordagem de deposição correta depende inteiramente do seu material e do resultado desejado.

- Se o seu foco principal for a pureza final e a qualidade do filme: A CVD térmica tradicional de alta temperatura é frequentemente a melhor escolha para criar filmes densos e altamente cristalinos para aplicações exigentes como semicondutores.

- Se o seu foco principal for revestir materiais sensíveis ao calor: Uma variante de baixa temperatura como a CVD Assistida por Plasma (PECVD) é necessária para depositar um filme de qualidade sem danificar o substrato subjacente.

- Se o seu foco principal for a proteção e durabilidade da superfície: A CVD é um excelente método para criar uma camada quimicamente ligada e não porosa que oferece proteção superior contra corrosão e desgaste.

Em última análise, a Deposição Química a Vapor é uma ferramenta fundamental para engenharia de materiais com precisão a nível atómico, possibilitando o desempenho exigido pelas nossas tecnologias mais avançadas.

Tabela de Resumo:

| Aspeto | Detalhes |

|---|---|

| Processo | Reações químicas em fase vapor depositam filmes sólidos em substratos. |

| Etapas Chave | Introduzir gases precursores, aplicar energia (calor/plasma), depositar filme, remover subprodutos. |

| Variáveis de Controlo | Temperatura, pressão, taxas de fluxo de gás, tempo de deposição. |

| Aplicações | Semicondutores, revestimentos protetores, ótica, células solares, nanomateriais. |

| Vantagens | Alta pureza, controlo preciso da espessura, filmes duráveis, materiais versáteis. |

| Desafios | Temperaturas elevadas, risco de danos no substrato, intensivo em energia. |

| Variantes | CVD Térmica para alta pureza, PECVD para deposição a baixa temperatura. |

Pronto para aprimorar as capacidades do seu laboratório com soluções CVD avançadas? A KINTEK alavanca P&D excecional e fabrico interno para fornecer soluções de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados a diversos laboratórios. A nossa personalização profunda garante um alinhamento preciso com as suas necessidades experimentais únicas, desde a produção de semicondutores até inovações em ciência dos materiais. Contacte-nos hoje para discutir como a nossa experiência pode impulsionar os seus projetos com revestimentos fiáveis e de alto desempenho!

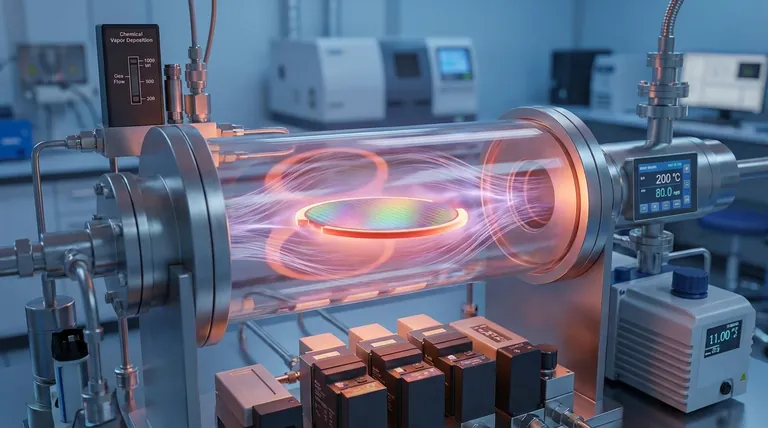

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que são filmes de barreira a gases e como o PECVD está envolvido na sua criação? Descubra Soluções Avançadas de Embalagem