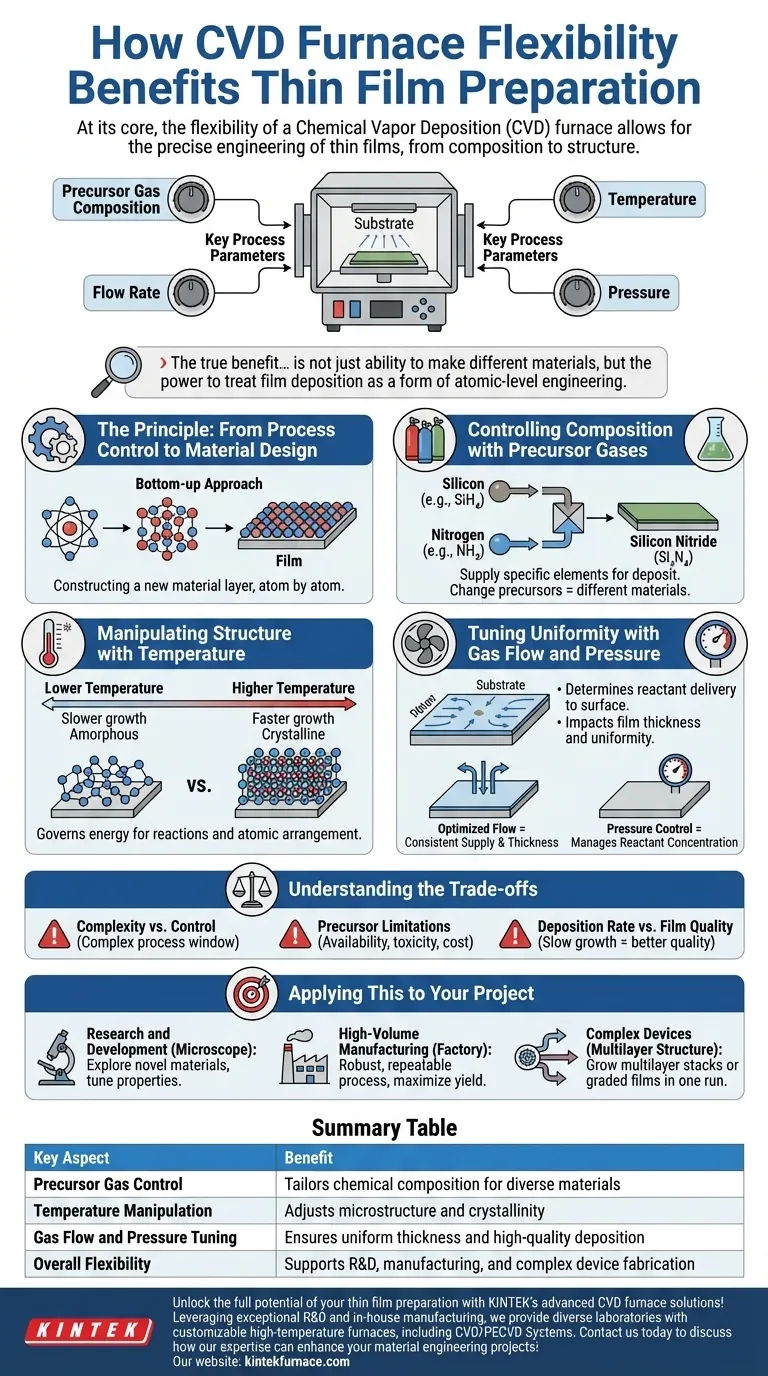

Em sua essência, a flexibilidade de um forno de Deposição Química a Vapor (CVD) é sua vantagem mais significativa, permitindo a engenharia precisa de filmes finos. Essa adaptabilidade decorre da capacidade de controlar independentemente os principais parâmetros do processo — especificamente a composição do gás precursor, a taxa de fluxo, a temperatura e a pressão — para ditar a composição química, a estrutura atômica e as propriedades funcionais do filme final.

O verdadeiro benefício da flexibilidade de um forno CVD não é apenas a capacidade de fazer diferentes materiais, mas o poder de tratar a deposição de filmes como uma forma de engenharia em nível atômico. Ele fornece um kit de ferramentas para projetar e construir um material do zero para atender a um alvo de desempenho específico.

O Princípio: Do Controle de Processos ao Design de Materiais

O poder do CVD reside em sua abordagem "bottom-up". Você não está simplesmente revestindo uma superfície; você está construindo uma nova camada de material, átomo por átomo, controlando as reações químicas que ocorrem nessa superfície.

Controlando a Composição com Gases Precursores

A escolha dos gases precursores é o controle mais direto que você tem sobre a composição do filme. Ao introduzir diferentes gases na câmara, você fornece os elementos específicos necessários para o depósito.

Por exemplo, para crescer nitreto de silício (Si₃N₄), você introduziria gases contendo silício (como silano, SiH₄) e nitrogênio (como amônia, NH₃). A mudança desses precursores permite depositar materiais completamente diferentes.

Manipulando a Estrutura com a Temperatura

A temperatura é a principal alavanca para controlar a microestrutura e a cristalinidade do filme. Ela governa a energia disponível para reações químicas e para os átomos se organizarem no substrato.

Temperaturas mais altas geralmente aumentam as taxas de reação e fornecem aos átomos mais mobilidade, promovendo a formação de uma estrutura densa e cristalina. Temperaturas mais baixas podem resultar em crescimento mais lento ou um filme amorfo (não cristalino).

Ajustando a Uniformidade com Fluxo de Gás e Pressão

A dinâmica do fluxo de gás e a pressão geral do sistema determinam como as moléculas reagentes são entregues à superfície do substrato. Isso impacta diretamente a espessura e a uniformidade do filme.

O fluxo de gás otimizado garante que todas as áreas do substrato recebam um suprimento consistente de precursor, prevenindo variações na espessura. O controle da pressão ajuda a gerenciar a concentração de reagentes e o caminho livre médio das moléculas, influenciando a taxa e a qualidade da deposição.

Compreendendo as Trocas

Este alto grau de controle é poderoso, mas vem com complexidades e limitações inerentes que devem ser gerenciadas.

Complexidade vs. Controle

O grande número de variáveis interdependentes (temperatura, pressão, taxas de fluxo, proporções de gás) cria uma janela de processo complexa. Encontrar a "receita" ideal para um filme específico com as propriedades desejadas pode ser um processo demorado e iterativo de experimentação.

Limitações do Precursor

O processo CVD é totalmente dependente da disponibilidade de precursores químicos adequados. Esses compostos devem ser voláteis o suficiente para serem transportados como um gás, mas reativos o suficiente para se decompor na temperatura desejada. Eles também podem ser caros, altamente tóxicos ou pirofóricos, adicionando considerações significativas de segurança e custo.

Taxa de Deposição vs. Qualidade do Filme

Frequentemente, há uma troca direta entre a velocidade de deposição e a qualidade do filme resultante. Alcançar filmes altamente uniformes, cristalinos e livres de defeitos geralmente requer taxas de crescimento lentas e cuidadosamente controladas, o que pode impactar o rendimento da fabricação.

Aplicando Isso ao Seu Projeto

Sua abordagem para alavancar a flexibilidade do CVD deve ser guiada por seu objetivo final.

- Se o seu foco principal é Pesquisa e Desenvolvimento: Use o amplo espaço de parâmetros para explorar novos materiais, ajustar propriedades sistematicamente e descobrir novas relações estrutura-propriedade.

- Se o seu foco principal é Fabricação de Alto Volume: Concentre-se em definir uma receita de processo robusta e repetível e em bloquear parâmetros para maximizar o rendimento e a consistência.

- Se o seu foco principal é criar Dispositivos Complexos: Aproveite a capacidade de mudar a composição e as condições do gás no meio do processo para crescer pilhas multicamadas ou filmes de composição gradual dentro de uma única execução.

Em última análise, dominar um forno CVD é traduzir uma propriedade de material desejada em um conjunto específico de parâmetros de processo.

Tabela Resumo:

| Aspecto Chave | Benefício |

|---|---|

| Controle de Gás Precursor | Adapta a composição química para diversos materiais como nitreto de silício |

| Manipulação da Temperatura | Ajusta a microestrutura e a cristalinidade para as propriedades desejadas do filme |

| Ajuste de Fluxo de Gás e Pressão | Garante espessura uniforme e deposição de alta qualidade |

| Flexibilidade Geral | Suporta P&D, fabricação e fabricação de dispositivos complexos |

Desbloqueie todo o potencial da sua preparação de filmes finos com as soluções avançadas de forno CVD da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios fornos de alta temperatura personalizáveis, incluindo Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem um alinhamento preciso com as suas necessidades experimentais únicas, seja para pesquisa, produção de alto volume ou criação de dispositivos complexos. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seus projetos de engenharia de materiais!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica