Um subtipo comum e altamente eficaz de forno de Deposição Química a Vapor (CVD) é o forno tubular CVD. Este sistema funciona criando um ambiente de alta temperatura, altamente controlado, dentro de uma câmara cilíndrica. Gases precursores são introduzidos neste tubo, onde reagem e se decompõem em um substrato aquecido, depositando um filme fino sólido e de alta pureza em sua superfície. O design do tubo é crucial para garantir um aquecimento e fluxo de gás uniformemente distribuídos, o que é fundamental para alcançar um revestimento uniforme.

Embora o forno tubular seja uma configuração física comum, o verdadeiro poder da Deposição Química a Vapor (CVD) reside em seu processo fundamental: usar reações químicas controladas em fase gasosa para construir filmes finos uniformes e de alta pureza, quase átomo por átomo.

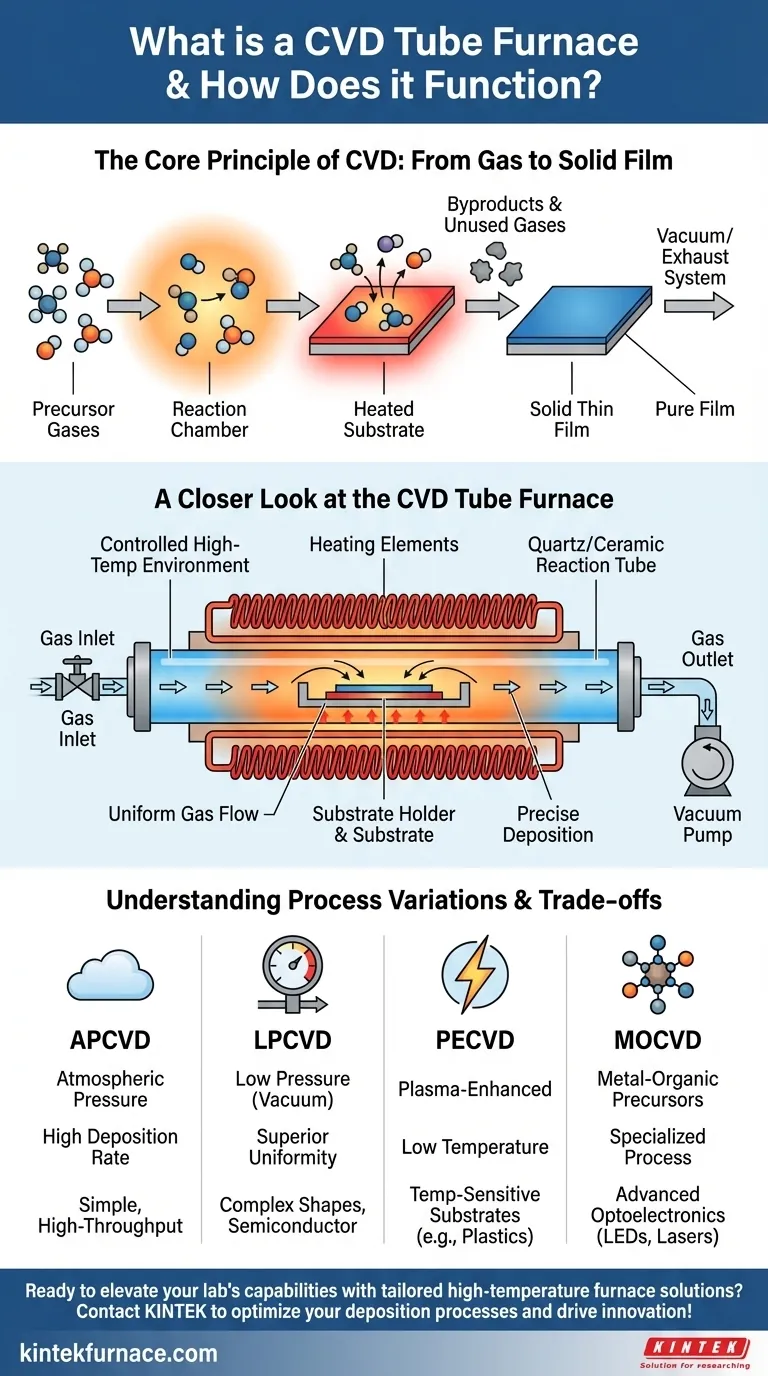

O Princípio Central da Deposição Química a Vapor (CVD)

Para entender qualquer forno CVD, você deve primeiro entender o processo central que ele foi projetado para facilitar. É um método para construir um material sólido a partir de um gás químico.

Do Gás ao Filme Sólido

O processo começa introduzindo gases precursores específicos em uma câmara de reação. Esses gases contêm os elementos químicos que formarão o filme final. A câmara é aquecida a uma temperatura alta e precisa, fornecendo a energia necessária para desencadear uma reação química.

O Papel do Substrato

A reação é projetada para ocorrer na superfície de um objeto alvo, conhecido como substrato. À medida que os gases precursores reagem ou se decompõem perto do substrato aquecido, o material desejado se deposita em sua superfície, formando gradualmente um filme fino e sólido.

Evacuação de Subprodutos

Quaisquer gases não utilizados e subprodutos químicos da reação são continuamente removidos da câmara através de um sistema de exaustão ou vácuo. Isso garante que o filme depositado permaneça puro e livre de contaminantes.

Um Olhar Mais Detalhado sobre o Forno Tubular CVD

O forno tubular é uma configuração física popular para realizar o processo CVD devido à sua simplicidade e eficácia.

O Design da Câmara

Como o nome sugere, a característica central é um tubo de reação cilíndrico, geralmente feito de quartzo ou cerâmica. Esta forma é naturalmente eficaz em promover o fluxo de gás uniforme e fornecer calor distribuído uniformemente dos elementos de aquecimento externos.

Componentes Funcionais Chave

Um sistema CVD é composto por várias partes críticas que trabalham em conjunto:

- Fonte e Transporte da Reação: Matérias-primas são aquecidas ou vaporizadas e transportadas com precisão para a câmara como gases precursores.

- Câmara de Reação: O próprio tubo fornece o ambiente contido e controlado para a deposição.

- Substrato: Este é o material que está sendo revestido, mantido a uma temperatura específica dentro da câmara.

Por Que Esta Configuração é Comum

O design de tubo fechado se destaca no isolamento da reação. Isso minimiza a contaminação e permite um controle excepcionalmente preciso sobre a temperatura, pressão e composição do gás — todos os quais são críticos para criar filmes com qualidade e uniformidade superiores.

Compreendendo as Variações e Compensações do Processo

O "forno tubular" descreve a configuração física, mas o processo real executado dentro dele pode variar significativamente. A escolha do processo é ditada pelo material que você deseja depositar e pelo substrato que você está usando.

Pressão como uma Variável Crítica

CVD a Pressão Atmosférica (APCVD) opera à pressão atmosférica normal, tornando-o um processo relativamente simples e de alta taxa de deposição.

No entanto, a CVD a Baixa Pressão (LPCVD) usa vácuo para reduzir a pressão da câmara. Isso aumenta a uniformidade do filme, especialmente em substratos tridimensionais complexos, porque permite que os gases se difundam de maneira mais uniforme.

A Vantagem do Plasma (PECVD)

CVD aprimorada por Plasma (PECVD) usa um campo elétrico para gerar plasma dentro da câmara. O plasma energiza os gases precursores, permitindo que a reação química ocorra em temperaturas muito mais baixas do que na CVD tradicional. Isso é essencial para depositar filmes em substratos que não suportam altas temperaturas, como plásticos ou certos componentes eletrônicos.

A Importância da Escolha do Precursor (MOCVD)

CVD Metalorgânica (MOCVD) é um processo especializado definido pelo uso de compostos metalorgânicos como precursores. Esta técnica é a pedra angular da indústria moderna de optoeletrônica, usada para criar os complexos filmes semicondutores compostos necessários para LEDs e lasers de alto desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

O melhor método CVD depende inteiramente das propriedades de filme desejadas, limitações do substrato e requisitos de produção.

- Se seu foco principal for altas taxas de deposição e simplicidade: APCVD é frequentemente a abordagem mais direta para aplicações menos exigentes.

- Se seu foco principal for uniformidade superior e revestimento de formas complexas: LPCVD oferece qualidade e conformidade de filme inigualáveis, tornando-se um padrão na fabricação de semicondutores.

- Se seu foco principal for deposição em substratos sensíveis à temperatura: PECVD é a única opção viável, possibilitando filmes de alta qualidade sem danos relacionados ao calor.

- Se seu foco principal for a criação de optoeletrônicos avançados: MOCVD é o padrão da indústria para depositar os semicondutores compostos específicos necessários.

Compreender esses princípios centrais permite que você selecione a estratégia de deposição precisa que se alinha com seus objetivos de material e aplicação.

Tabela Resumo:

| Tipo de Processo CVD | Característica Principal | Melhor Para |

|---|---|---|

| APCVD | Pressão atmosférica, alta taxa de deposição | Aplicações simples de alto rendimento |

| LPCVD | Baixa pressão, uniformidade superior | Formas complexas, fabricação de semicondutores |

| PECVD | Baixa temperatura com plasma | Substratos sensíveis à temperatura (ex: plásticos) |

| MOCVD | Precursores metalorgânicos | Optoeletrônicos avançados (ex: LEDs, lasers) |

Pronto para elevar as capacidades do seu laboratório com soluções de fornos de alta temperatura personalizadas? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos tubulares CVD avançados, fornos Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas, entregando filmes finos uniformes e de alta pureza para aplicações em semicondutores, optoeletrônica e além. Contate-nos hoje para discutir como nossas soluções podem otimizar seus processos de deposição e impulsionar a inovação em sua pesquisa ou produção!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório