O sistema de exaustão na Deposição Química em Fase Vapor (CVD) serve como o principal mecanismo para manter a integridade da reação e proteger o hardware. Seu propósito fundamental é estabelecer um ambiente específico de baixa pressão dentro da câmara, enquanto remove ativamente subprodutos voláteis e gases não reagidos. Ao integrar bombas de vácuo de alto desempenho com unidades de filtração especializadas, o sistema evita a contaminação do equipamento e garante a segurança do ambiente de fabricação.

Insight Central: O sistema de exaustão não é meramente uma linha de remoção de resíduos; é um loop de regulação crítico. Enquanto as bombas de vácuo fornecem o gradiente de pressão necessário para a reação química, as unidades de filtração atuam como um firewall, interceptando pós abrasivos para evitar falhas catastróficas da bomba e garantir o crescimento consistente do filme.

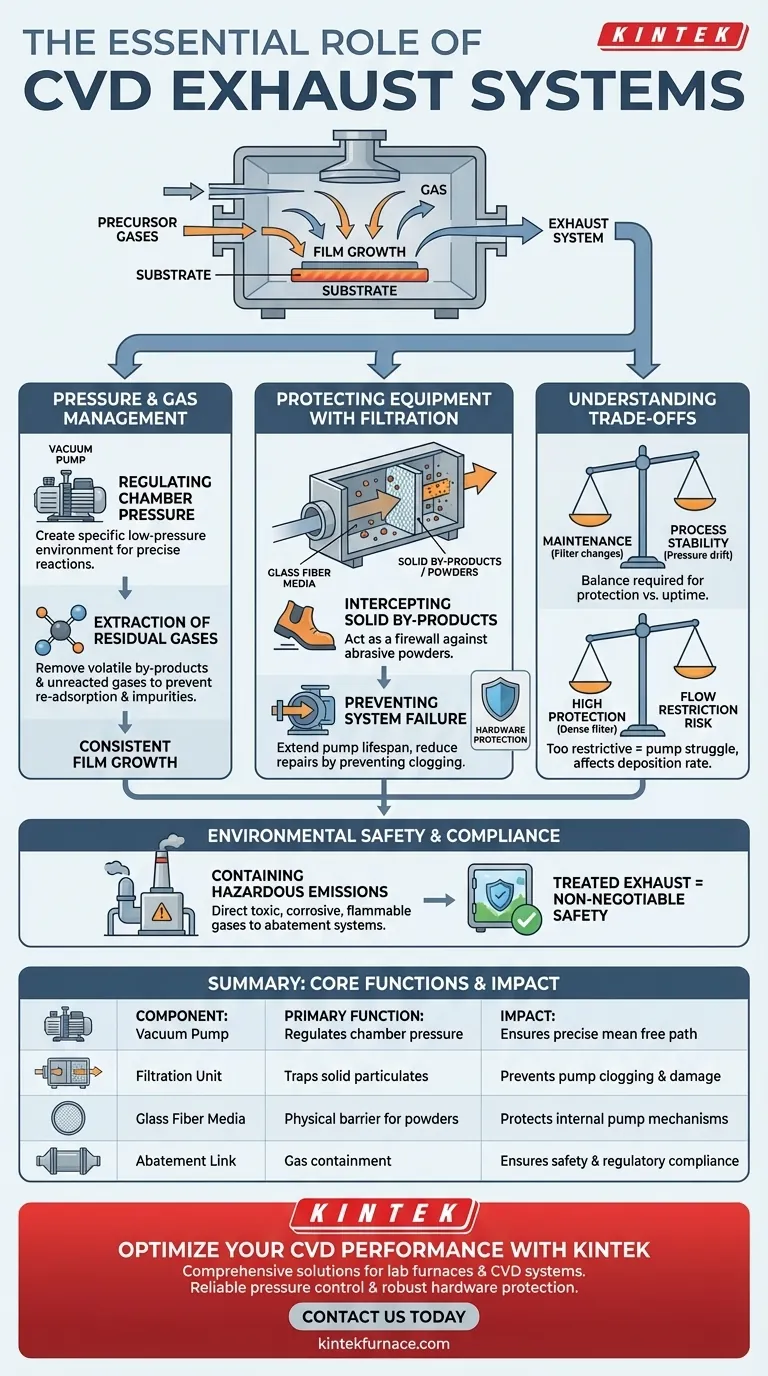

O Papel Crítico do Gerenciamento de Pressão e Gás

Regulando a Pressão da Câmara

O processo CVD normalmente opera sob condições de vácuo para facilitar reações químicas precisas. As bombas de vácuo do sistema de exaustão são responsáveis por evacuar o ar para criar esse ambiente de baixa pressão.

Ao controlar rigorosamente a pressão, o sistema regula o caminho livre médio das moléculas de gás. Isso garante que os gases precursores possam viajar efetivamente para o substrato sem reações prematuras ou dispersão.

Extração de Gases Residuais

Durante o processo de deposição, os gases precursores se decompõem para formar o filme sólido desejado. Essa reação gera simultaneamente subprodutos voláteis e deixa para trás gases precursores não reagidos.

O sistema de exaustão deve extrair continuamente esses gases residuais. A remoção eficiente evita que esses subprodutos se readsorvam no substrato, o que, de outra forma, introduziria impurezas e degradaria a qualidade do revestimento.

Protegendo Equipamentos com Filtração

Interceptando Subprodutos Sólidos

As reações CVD frequentemente geram partículas sólidas ou pós, além de subprodutos gasosos. Se não forem controlados, esses sólidos podem migrar para fora da câmara e para a infraestrutura de vácuo a jusante.

Unidades de filtração são estrategicamente posicionadas entre a câmara de reação e as bombas de vácuo para capturar essas partículas. Essa separação é vital para manter a saúde mecânica do sistema de bombeamento.

O Papel da Mídia de Fibra de Vidro

Muitos sistemas CVD utilizam mídia de filtração específica, como fibra de vidro, projetada para reter pós finos. Esses filtros atuam como uma barreira física, garantindo que apenas matéria gasosa atinja os mecanismos internos sensíveis das bombas de vácuo.

Prevenindo Falhas do Sistema

Sem filtração adequada, os subprodutos sólidos se acumulariam rapidamente nas linhas de vácuo e nos invólucros das bombas. Isso leva ao entupimento, redução da condutância (capacidade de fluxo) e danos físicos severos às bombas de vácuo.

Ao interceptar esses contaminantes, a unidade de filtração estende a vida útil operacional das bombas de vácuo e reduz a frequência de reparos caros.

Compreendendo os Compromissos

Manutenção vs. Estabilidade do Processo

A inclusão de unidades de filtração introduz um requisito de manutenção necessário. À medida que os filtros capturam pó, eles eventualmente ficam saturados, o que pode restringir o fluxo de gás e alterar a pressão da câmara.

Os operadores devem equilibrar a necessidade de proteção com a necessidade de estabilidade do processo. Falhar em trocar os filtros leva a desvios de pressão que arruínam a uniformidade do filme, enquanto trocas frequentes exigem tempo de inatividade do sistema.

Riscos de Restrição de Fluxo

Embora um filtro denso ofereça a melhor proteção para a bomba, ele também impõe a maior restrição ao fluxo de gás.

Se a filtração for muito restritiva, as bombas de vácuo podem ter dificuldade em manter a baixa pressão necessária, afetando potencialmente a taxa de deposição e a composição química do filme.

Segurança Ambiental e Conformidade

Contenção de Emissões Perigosas

Os gases e subprodutos exauridos de uma câmara CVD são frequentemente tóxicos, corrosivos ou inflamáveis. O sistema de exaustão não os libera simplesmente na atmosfera.

O sistema garante que esses gases sejam contidos e direcionados para sistemas de abatimento. Exaustão tratada é um requisito inegociável para garantir a segurança ambiental da instalação de fabricação como um todo e proteger o pessoal.

Fazendo a Escolha Certa para Seu Objetivo

A configuração do seu sistema de exaustão dita a confiabilidade e a segurança do seu processo CVD.

- Se seu foco principal é a Longevidade do Equipamento: Priorize unidades de filtração de alta capacidade com mídia de fibra de vidro para capturar agressivamente pós e maximizar a vida útil de suas bombas de vácuo.

- Se seu foco principal é a Pureza do Filme: Certifique-se de que suas bombas de vácuo sejam dimensionadas para manter taxas de fluxo ideais, mesmo quando os filtros começarem a carregar, evitando retrofluxo ou flutuações de pressão.

Um sistema de exaustão eficaz transforma o processo CVD de uma reação química volátil em uma capacidade de fabricação controlada e repetível.

Tabela Resumo:

| Componente | Função Primária | Impacto no Processo CVD |

|---|---|---|

| Bomba de Vácuo | Regula a pressão da câmara | Garante o caminho livre médio preciso para as moléculas de gás |

| Unidade de Filtração | Retém partículas sólidas | Evita entupimento da bomba e danos mecânicos |

| Mídia de Fibra de Vidro | Barreira física para pós | Protege os mecanismos internos da bomba contra abrasão |

| Link de Abatimento | Contenção de gás | Garante segurança ambiental e conformidade regulatória |

Otimize Seu Desempenho CVD com KINTEK

Não deixe que o gerenciamento ineficiente de exaustão comprometa a pureza do seu filme ou danifique seus sistemas de vácuo. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de fornos de alta temperatura para laboratório, incluindo sistemas Muffle, Tube, Rotativo, a Vácuo e CVD.

Nosso equipamento é totalmente personalizável para atender às suas necessidades exclusivas de pesquisa ou produção, garantindo controle de pressão confiável e proteção robusta de hardware. Entre em contato conosco hoje para descobrir como nossas soluções personalizadas podem aprimorar a eficiência e a estabilidade do processo do seu laboratório.

Guia Visual

Referências

- Junyu Zhu, Xuxiang Zhang. Oxidation Resistance of Ir/HfO2 Composite Coating Prepared by Chemical Vapor Deposition: Microstructure and Elemental Migration. DOI: 10.3390/coatings14060695

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

As pessoas também perguntam

- Quais são os tipos de processos CVD? Explore Métodos Chave para Deposição de Filmes Finos

- Que fatores são importantes para maximizar o desempenho do revestimento CVD? Alcance Qualidade e Durabilidade Superiores do Revestimento

- Qual é o papel específico de um sistema de Deposição Química em Fase Vapor (CVD) na síntese de nanofibras de carbono (CNF)? Aprimore o Crescimento do Seu Material

- Quais aplicações biomédicas os fornos CVD têm? Aumentar a Segurança de Implantes e a Liberação de Medicamentos

- Quais tipos de materiais são mais adequados para PVD e CVD? Otimize Suas Escolhas de Deposição de Filmes Finos

- Quais são as aplicações do revestimento CVD? Criando Superfícies Duráveis e Funcionais para a Indústria

- Qual é a função de um sistema APCVD na síntese de grafeno bicamada de cristal único? Desbloqueie o Crescimento de Precisão

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores