Em sua essência, a escolha entre Deposição Física de Vapor (PVD) e Deposição Química de Vapor (CVD) é ditada pelo estado inicial do material e pelo composto final desejado. O PVD é predominantemente usado para depositar metais puros e dielétricos simples que partem de um alvo sólido. Em contraste, o CVD é o método superior para criar filmes compostos complexos como óxidos, nitretos e carbonetos a partir de gases precursores reativos.

A diferença fundamental não é apenas o que você deposita, mas como você o obtém. O PVD vaporiza fisicamente um material sólido, enquanto o CVD constrói quimicamente um material a partir de blocos de construção gasosos. Essa distinção governa quais materiais são adequados para cada processo.

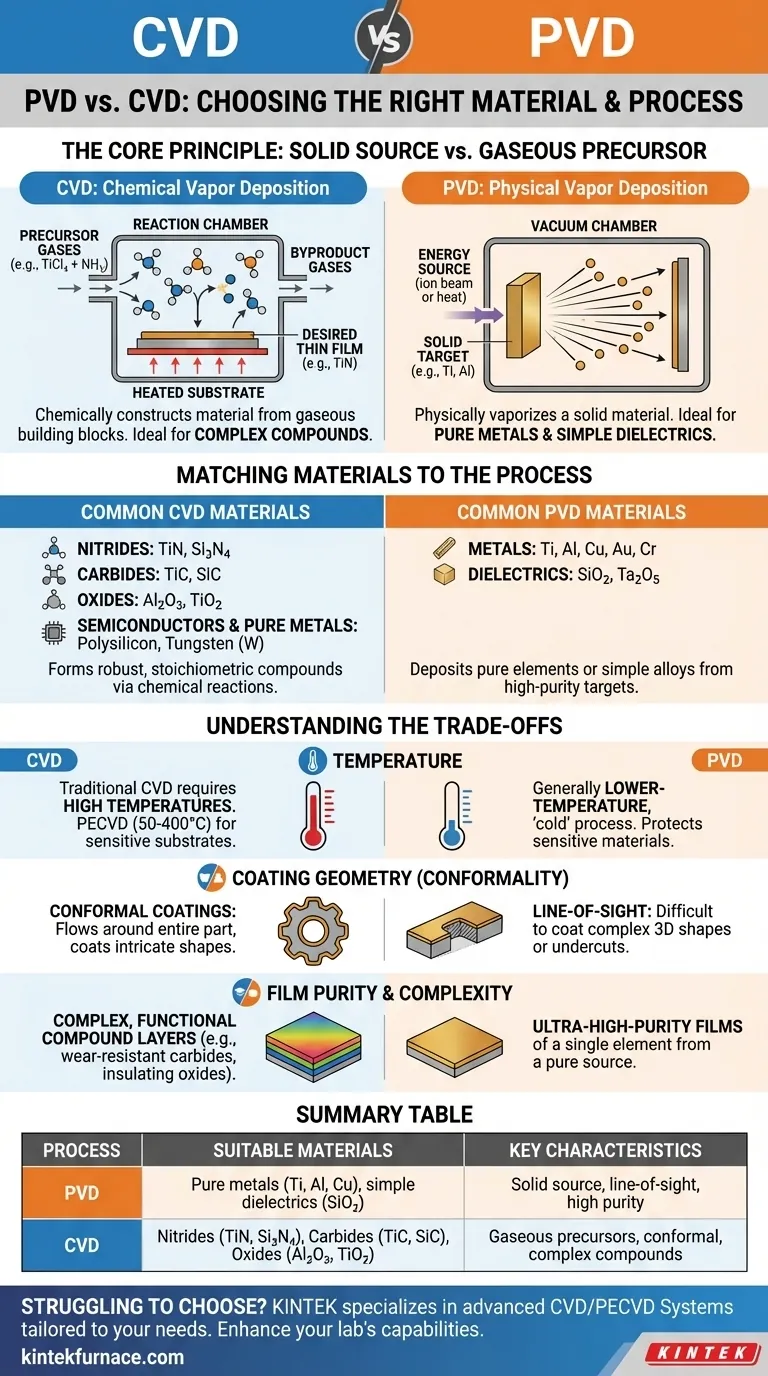

O Princípio Fundamental: Fonte Sólida vs. Precursor Gasoso

A adequação de um material para PVD ou CVD resume-se ao mecanismo fundamental de cada processo. Eles não são intercambiáveis; cada um é projetado em torno de um estado diferente da matéria.

Como o PVD Funciona (Deposição Física)

No PVD, o material que você deseja depositar começa como um alvo sólido de alta pureza. Este alvo é bombardeado com energia (por exemplo, íons em pulverização catódica ou calor em evaporação) dentro de uma câmara de vácuo.

Essa energia desloca fisicamente ou "vaporiza" átomos do alvo sólido, que então viajam em linha reta para revestir o substrato. Isso torna o PVD ideal para depositar materiais que são estáveis e disponíveis na forma sólida.

Como o CVD Funciona (Reação Química)

O CVD, por outro lado, não usa um alvo sólido. Em vez disso, ele introduz gases precursores específicos em uma câmara de reação contendo o substrato.

Quando esses gases são aquecidos, eles reagem e se decompõem na superfície do substrato, formando o filme fino sólido desejado. Os gases subprodutos são então bombeados para fora. Este processo permite a criação de compostos químicos altamente específicos que podem ser difíceis ou impossíveis de produzir como um alvo sólido de PVD.

Combinando Materiais ao Processo

Com base neste princípio fundamental, a lista de materiais adequados para cada técnica torna-se clara e lógica.

Materiais Comuns de PVD

O PVD é o processo ideal para depositar elementos puros ou ligas simples.

- Metais: Titânio (Ti), Alumínio (Al), Cobre (Cu), Ouro (Au), Cromo (Cr)

- Dielétricos: Dióxido de Silício (SiO₂), Pentóxido de Tântalo (Ta₂O₅)

Esses materiais funcionam bem porque podem ser fabricados em alvos sólidos de alta pureza, e sua deposição direta preserva essa pureza no filme final.

Materiais Comuns de CVD

A força do CVD reside na formação de compostos robustos e estequiométricos. É excepcionalmente versátil devido à ampla gama de produtos químicos precursores disponíveis.

- Nitretos: Nitreto de Titânio (TiN), Nitreto de Silício (Si₃N₄)

- Carbonetos: Carboneto de Titânio (TiC), Carboneto de Silício (SiC)

- Óxidos: Óxido de Alumínio (Al₂O₃), Dióxido de Titânio (TiO₂)

- Semicondutores & Metais Puros: Polissilício, Tungstênio (W)

Por exemplo, para criar um filme de Nitreto de Titânio (TiN) com CVD, pode-se usar Tetracloreto de Titânio (TiCl₄) e Amônia (NH₃) como gases precursores.

Compreendendo as Vantagens e Desvantagens

Escolher um processo é mais do que apenas o material; envolve equilibrar temperatura, geometria e propriedades do filme.

Limitações de Temperatura

O CVD tradicional requer temperaturas muito altas para impulsionar as reações químicas, o que pode danificar substratos sensíveis como plásticos ou certas ligas.

O PVD é geralmente um processo de "frio" de baixa temperatura. Para aplicações sensíveis à temperatura que exigem um filme tipo CVD, o CVD Aprimorado por Plasma (PECVD) é uma opção que usa plasma para permitir reações em temperaturas muito mais baixas (50°C a 400°C).

Geometria do Revestimento (Conformidade)

Esta é uma distinção crítica. O PVD é um processo de linha de visão. O material vaporizado viaja em linha reta, tornando difícil revestir uniformemente formas complexas tridimensionais com reentrâncias ou superfícies internas.

O CVD se destaca em revestimentos conformes. Como o gás precursor flui ao redor de toda a peça, ele pode depositar um filme uniforme mesmo nas geometrias mais intrincadas.

Pureza e Complexidade do Filme

O PVD é inigualável para criar filmes de ultra-alta pureza de um único elemento, pois você está transferindo diretamente átomos de uma fonte pura.

O CVD é superior para criar camadas de compostos específicas, complexas e funcionais, como carbonetos resistentes ao desgaste ou óxidos isolantes, onde a composição química precisa é o objetivo.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelo seu objetivo técnico principal.

- Se o seu foco principal é um filme metálico de alta pureza em uma superfície simples: PVD é o método mais direto e eficaz.

- Se o seu foco principal é um revestimento composto duro e resistente ao desgaste, como um nitreto ou carboneto: CVD é a escolha padrão da indústria.

- Se o seu foco principal é revestir uma peça 3D complexa com uma camada uniforme: A excelente conformidade do CVD o torna a tecnologia superior.

- Se o seu foco principal é a deposição em um substrato sensível à temperatura: PVD ou uma variante de baixa temperatura como PECVD é necessária para evitar danos.

Em última análise, entender se o seu filme desejado é melhor construído a partir de uma fonte sólida ou precursores gasosos é a chave para selecionar a tecnologia de deposição certa.

Tabela Resumo:

| Processo | Materiais Adequados | Características Chave |

|---|---|---|

| PVD | Metais puros (por exemplo, Ti, Al, Cu), dielétricos simples (por exemplo, SiO₂) | Fonte sólida, deposição em linha de visão, alta pureza |

| CVD | Nitretos (por exemplo, TiN, Si₃N₄), carbonetos (por exemplo, TiC, SiC), óxidos (por exemplo, Al₂O₃, TiO₂) | Precursores gasosos, revestimentos conformes, compostos complexos |

Com dificuldade para escolher o processo de deposição correto para seus materiais? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, adaptados às suas necessidades exclusivas. Nossa P&D especializada e fabricação interna garantem revestimentos precisos e eficientes para metais, nitretos, carbonetos e muito mais. Deixe-nos ajudá-lo a aprimorar as capacidades do seu laboratório—entre em contato conosco hoje para discutir soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações

- Quais parâmetros controlam a qualidade dos filmes depositados por PECVD? Variáveis Chave para Propriedades de Filme Superiores

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como a deposição química de vapor (CVD) difere da PVD? Principais diferenças nos métodos de revestimento de película fina