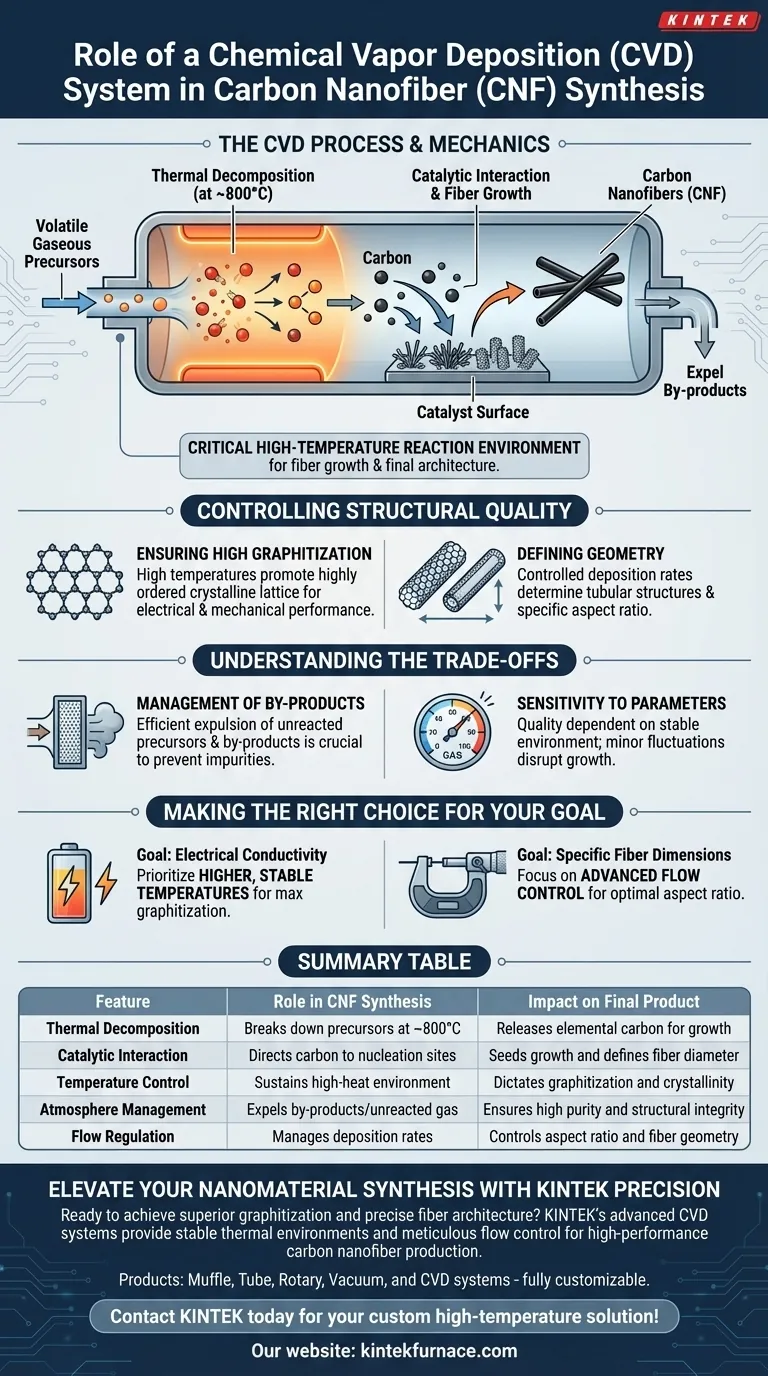

O papel específico de um sistema de Deposição Química em Fase Vapor (CVD) na síntese de nanofibras de carbono (CNF) é fornecer o ambiente de reação crítico de alta temperatura necessário para o crescimento das fibras. Ele funciona introduzindo precursores gasosos em uma câmara onde eles sofrem decomposição térmica — tipicamente em temperaturas em torno de 800°C — e subsequentemente depositam em superfícies de catalisador para formar fibras sólidas.

O sistema CVD faz mais do que apenas aquecer materiais; ele dita a arquitetura final da fibra. Ao controlar estritamente o processo de decomposição térmica em sítios catalíticos, o sistema garante que as nanofibras resultantes alcancem as estruturas tubulares necessárias, altos graus de grafitização e razões de aspecto específicas.

A Mecânica da Deposição

Decomposição Térmica

O processo CVD começa pela introdução de precursores gasosos voláteis na câmara de reação.

O sistema aplica energia térmica precisa, mantendo frequentemente um ambiente próximo a 800°C. Esse calor força o gás a se quebrar (decompor) em seus componentes elementares de carbono.

Interação Catalítica

Os átomos de carbono decompostos não se depositam aleatoriamente. O sistema os direciona para depositar em superfícies de catalisador localizadas dentro da câmara.

Essa interação entre o vapor de carbono e o catalisador sólido é o ponto de nucleação. Ela efetivamente "semeia" o crescimento da nanofibra, permitindo que ela se alongue a partir do substrato.

Controlando a Qualidade Estrutural

Garantindo Alta Grafitização

O ambiente térmico fornecido pelo sistema CVD é essencial para a ordem interna do material.

Altas temperaturas promovem um alto grau de grafitização. Isso significa que os átomos de carbono se arranjam em uma rede cristalina altamente ordenada, o que é crucial para o desempenho elétrico e mecânico da fibra.

Definindo a Geometria

O sistema CVD é responsável pelas características morfológicas da CNF.

Através de taxas de deposição controladas, o sistema permite a formação de estruturas tubulares específicas. Ele também determina a razão de aspecto da fibra (a relação entre seu comprimento e largura), que define sua adequação para diferentes aplicações.

Entendendo os Compromissos

Gerenciamento de Subprodutos

O processo de decomposição cria inerentemente subprodutos químicos ao lado do material de carbono desejado.

O sistema CVD deve expelir eficientemente esses precursores não reagidos e subprodutos da câmara. A falha em fazê-lo pode levar a impurezas ou defeitos na estrutura da nanofibra.

Sensibilidade aos Parâmetros

CVD é uma técnica de alta precisão, não um método de massa.

A qualidade da CNF depende muito da estabilidade do ambiente. Flutuações menores na temperatura ou no fluxo de gás podem interromper a cinética de nucleação, levando a um crescimento inconsistente da fibra ou a uma grafitização deficiente.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração do seu sistema CVD deve depender das propriedades específicas que você precisa das nanofibras de carbono.

- Se o seu foco principal é a condutividade elétrica: Priorize um sistema capaz de sustentar temperaturas mais altas e estáveis para maximizar o grau de grafitização.

- Se o seu foco principal são dimensões específicas da fibra: Concentre-se em sistemas com controle de fluxo avançado para gerenciar com precisão a taxa de deposição e alcançar a razão de aspecto ideal.

O sucesso na síntese de CNF depende de ver o sistema CVD não apenas como um forno, mas como uma ferramenta de precisão para montagem molecular.

Tabela Resumo:

| Característica | Papel na Síntese de CNF | Impacto no Produto Final |

|---|---|---|

| Decomposição Térmica | Quebra precursores a ~800°C | Libera carbono elementar para crescimento |

| Interação Catalítica | Direciona carbono para sítios de nucleação | Semeia o crescimento e define o diâmetro da fibra |

| Controle de Temperatura | Sustenta ambiente de alta temperatura | Dita a grafitização e a cristalinidade |

| Gerenciamento de Atmosfera | Expulsa subprodutos/gás não reagido | Garante alta pureza e integridade estrutural |

| Regulação de Fluxo | Gerencia taxas de deposição | Controla a razão de aspecto e a geometria da fibra |

Eleve a Síntese do Seu Nanomaterial com a Precisão KINTEK

Pronto para alcançar grafitização superior e arquitetura de fibra precisa? Os sistemas CVD avançados da KINTEK são projetados para fornecer os ambientes térmicos estáveis e o controle de fluxo meticuloso necessários para a produção de nanofibras de carbono de alto desempenho.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD — todos totalmente personalizáveis para atender às suas necessidades únicas de laboratório ou industriais. Não deixe que as flutuações do processo comprometam sua pesquisa.

Guia Visual

Referências

- Teguh Endah Saraswati, Wijang Wisnu Raharjo. Enhanced Performance of Epoxy Resin-Polyimide Hybrid Composites with Aminated Carbon Nanofibers Filler. DOI: 10.26554/sti.2025.10.1.152-164

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

As pessoas também perguntam

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quando o CVD é a escolha preferida? Obtenha Filmes Finos Superiores para Aplicações Complexas

- Quais garantias são fornecidas em relação à qualidade e confiabilidade dos fornos CVD? Garanta Precisão e Durabilidade para o Seu Laboratório

- Por que um arranjo de crescimento confinado pelo espaço é usado para CVD de épsilon-Fe2O3? Desbloqueando a Precisão de Nanofolhas Ultrafinas

- Quais são as vantagens de usar um sistema CVD em vez de LPE para filmes de Bi2Se3? Desbloqueie o Crescimento Preciso de Cristais

- Como o grafeno é sintetizado usando CVD? Domine o Crescimento Controlado para Aplicações de Alta Qualidade

- Qual é o papel de um sistema CVD de parede fria de fluxo aberto na preparação de HfO2? Alcançar alta pureza e uniformidade

- Quais são os tipos de processos CVD? Explore Métodos Chave para Deposição de Filmes Finos