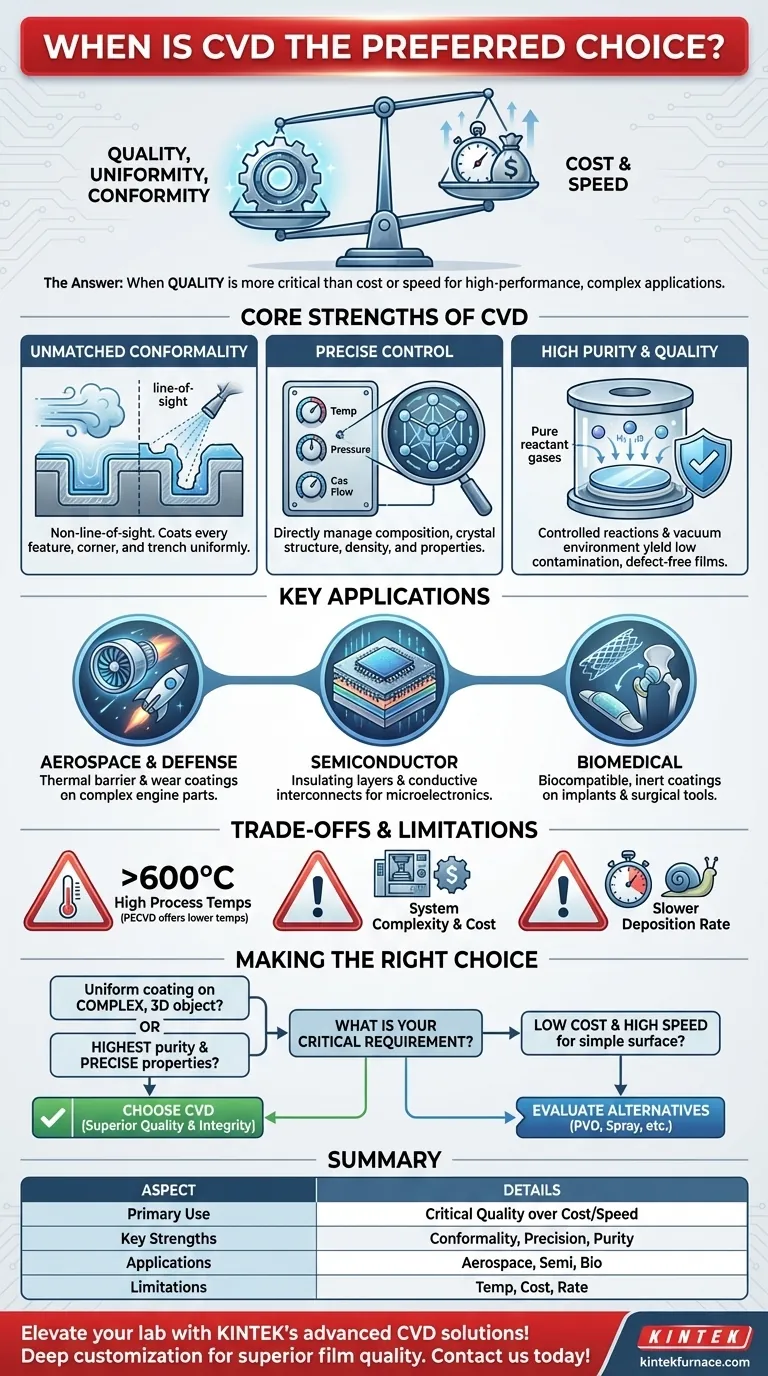

Em resumo, a Deposição Química a Vapor (CVD) é o método preferido quando a qualidade, uniformidade e conformidade de um filme fino são mais críticas do que o custo ou a velocidade da deposição. Ela se destaca na criação de revestimentos de alta pureza e controle preciso em superfícies complexas, irregulares ou tridimensionais, onde outros métodos de linha de visada falhariam.

A decisão central de usar o CVD baseia-se em uma troca simples: você está escolhendo qualidade de filme superior e conformidade geométrica em troca de uma complexidade e custo de processo potencialmente mais altos. É a solução ideal para aplicações de alto desempenho onde a integridade do material é inegociável.

Os Pontos Fortes Centrais da Deposição Química a Vapor (CVD)

Para entender quando escolher o CVD, você deve primeiro compreender suas vantagens fundamentais. O processo envolve a introdução de gases precursores em uma câmara, que então reagem e se decompõem em um substrato aquecido para formar o filme sólido desejado. Este mecanismo de fase gasosa é a fonte de seus pontos fortes únicos.

Conformidade Incomparável em Formas Complexas

CVD não é um processo de "linha de visada" como a Deposição Física a Vapor (PVD). Como os materiais precursores são gases, eles podem fluir para dentro e ao redor de cada característica de um substrato, não importa quão intrincada seja a geometria.

Isso resulta em um revestimento altamente conforme, o que significa que o filme tem uma espessura uniforme em todas as superfícies, incluindo cantos vivos, valas profundas e cavidades internas. Isso é impossível de alcançar com métodos que pulverizam ou evaporam material em linha reta.

Controle Preciso Sobre as Propriedades do Filme

As propriedades finais do filme depositado são uma função direta da reação química. Ao gerenciar com precisão variáveis como a temperatura do substrato, a pressão do sistema e as taxas de fluxo de diferentes gases precursores, você obtém um controle excepcional.

Isso permite ajustar a composição, estrutura cristalina, densidade e propriedades elétricas ou ópticas do filme para atender às especificações exatas.

Alta Pureza e Qualidade do Filme

As reações químicas em um processo CVD são projetadas para serem altamente seletivas, depositando apenas o material desejado. Isso, combinado com o uso de gases precursores de alta pureza e um ambiente de vácuo controlado, resulta em filmes com níveis muito baixos de contaminação e defeitos.

Essa pureza é crítica para aplicações em semicondutores e óptica, onde mesmo impurezas mínimas podem degradar o desempenho.

Aplicações Chave Onde o CVD é Necessário

Os pontos fortes do CVD o tornam a escolha necessária em campos onde o desempenho e a confiabilidade não podem ser comprometidos.

Aeroespacial e Defesa

Componentes como pás de turbina, peças de motor e bocais de foguete são expostos a temperaturas extremas e ambientes corrosivos. O CVD é usado para aplicar revestimentos de barreira térmica (TBCs) e camadas resistentes ao desgaste que protegem a superliga subjacente. A geometria complexa dessas peças torna a conformidade do CVD essencial.

Fabricação de Semicondutores

O CVD é um pilar da microeletrônica moderna. É usado para depositar uma ampla gama de materiais, desde as camadas isolantes de dióxido de silício que separam os transistores até os filmes condutores de tungstênio que formam as interconexões elétricas. A precisão e a pureza do processo são fundamentais para a criação de circuitos integrados confiáveis e de alta densidade.

Dispositivos Biomédicos

Implantes médicos, ferramentas cirúrgicas e sensores de diagnóstico geralmente requerem revestimentos especializados. O CVD pode aplicar camadas biocompatíveis, inertes ou herméticas para selar eletrônicos sensíveis ou prevenir reações adversas com o corpo. Sua capacidade de revestir uniformemente as formas complexas de stents ou substituições articulares é uma vantagem chave.

Compreendendo as Trocas e Limitações

Nenhuma tecnologia é uma solução universal. Ser um consultor de confiança significa reconhecer onde o CVD pode não ser o mais adequado.

Altas Temperaturas de Processo

Os processos CVD tradicionais frequentemente requerem temperaturas muito altas (muitas vezes >600°C) para impulsionar as reações químicas necessárias. Isso pode danificar ou deformar substratos sensíveis à temperatura, como polímeros ou certos metais.

No entanto, variantes como o CVD Assistido por Plasma (PECVD) podem operar em temperaturas muito mais baixas, mitigando esse problema para muitas aplicações.

Complexidade e Custo do Sistema

Um sistema CVD envolve câmaras de vácuo sofisticadas, sistemas de manuseio de gás de alta pureza e controle de temperatura preciso. Os gases precursores podem ser tóxicos, inflamáveis ou corrosivos, exigindo infraestrutura de segurança significativa. Isso geralmente torna o CVD mais complexo e caro para configurar e operar do que métodos mais simples, como galvanoplastia ou revestimento por pulverização.

Taxa de Deposição

Para aplicações onde o objetivo principal é aplicar um revestimento espesso e não crítico rapidamente, o CVD pode não ser a escolha mais eficiente. Suas taxas de deposição podem ser mais lentas do que técnicas como pulverização térmica ou certos processos PVD.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão deve ser guiada pelo requisito mais crítico do seu projeto.

- Se seu foco principal é revestir um objeto 3D complexo de maneira uniforme: CVD é a escolha superior devido à sua natureza não-linha-de-visada e excelente conformidade.

- Se seu foco principal é alcançar a mais alta pureza e propriedades materiais precisas: CVD oferece controle incomparável sobre a composição química, densidade e estrutura cristalina do filme.

- Se seu foco principal é baixo custo e alta velocidade para uma superfície plana e simples: Você deve avaliar métodos alternativos como PVD, sputtering ou galvanoplastia, que podem ser mais econômicos.

Em última análise, escolher CVD é uma decisão estratégica para priorizar a qualidade e a integridade do filme final acima de todos os outros fatores.

Tabela de Resumo:

| Aspecto | Detalhes |

|---|---|

| Uso Principal | Quando a qualidade do filme, uniformidade e conformidade são críticas em detrimento do custo ou velocidade |

| Pontos Fortes Chave | Conformidade incomparável em formas complexas, controle preciso das propriedades do filme, alta pureza |

| Aplicações Comuns | Aeroespacial (ex: pás de turbina), semicondutores (ex: camadas isolantes), dispositivos biomédicos (ex: implantes) |

| Limitações | Altas temperaturas de processo, complexidade e custo do sistema, taxas de deposição mais lentas |

Eleve as capacidades do seu laboratório com as soluções CVD avançadas da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, como nossos Sistemas CVD/PECVD, Forno Mufla, Forno Tubular, Forno Rotativo e Fornos a Vácuo e Atmosfera. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, oferecendo qualidade e desempenho de filme superiores. Não comprometa a integridade do material – entre em contato conosco hoje para discutir como podemos apoiar suas aplicações de alto desempenho!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade