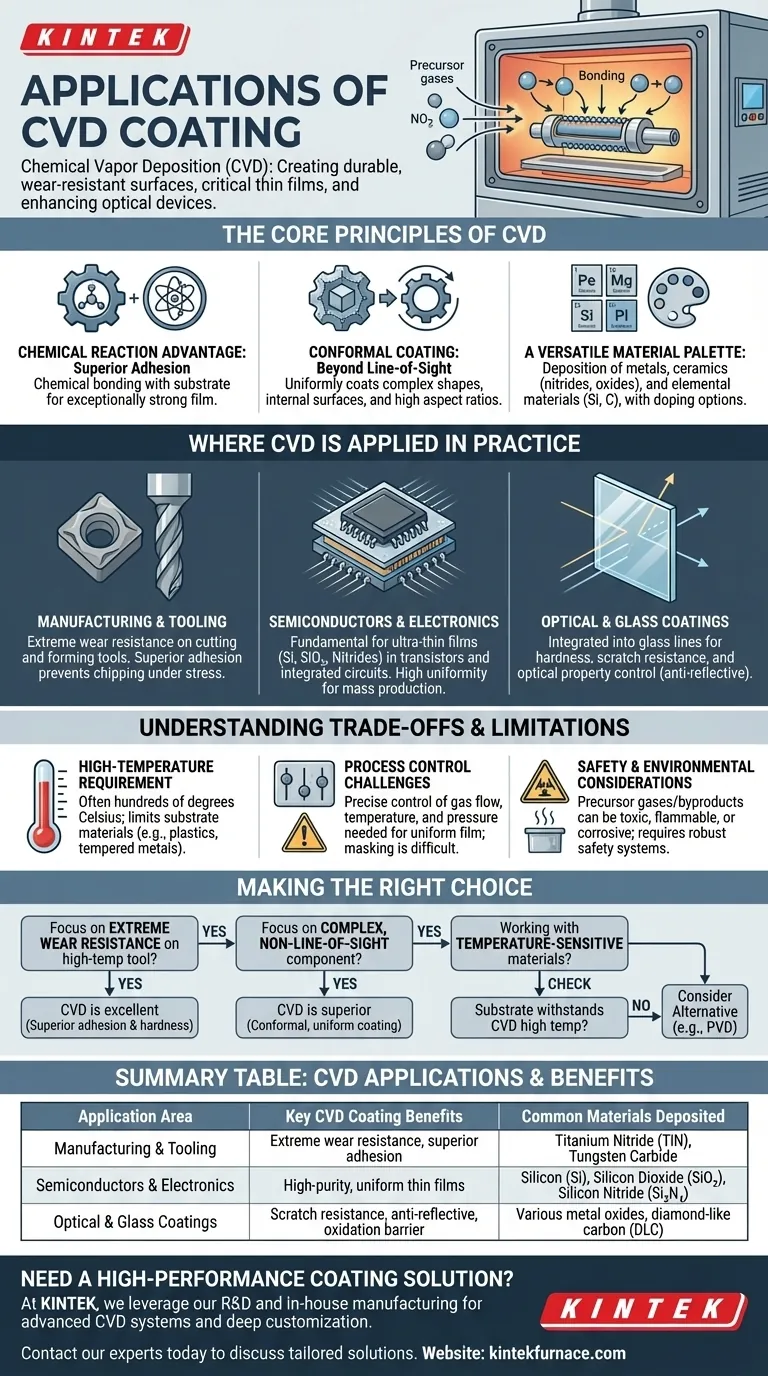

Em sua essência, a Deposição Química a Vapor (CVD) é um processo de revestimento altamente versátil usado em uma ampla gama de indústrias. Suas principais aplicações são a criação de superfícies extremamente duráveis e resistentes ao desgaste para ferramentas de fabricação, a deposição de filmes finos críticos na indústria de semicondutores e o aprimoramento das propriedades de dispositivos óticos e vidro.

O CVD é o método preferido quando se requer um revestimento altamente aderente e uniforme em um componente, especialmente um com formato complexo. Sua característica definidora é uma reação química que liga o revestimento à superfície, criando durabilidade superior, mas isso exige altas temperaturas que limitam os tipos de materiais que podem ser revestidos.

Os Princípios Centrais do CVD

Para entender suas aplicações, você deve primeiro entender por que o CVD é escolhido em detrimento de outros métodos. Seu processo único de reação química em fase gasosa oferece vantagens distintas.

A Vantagem da Reação Química: Adesão Superior

O CVD não é meramente o revestimento de um material sobre uma superfície. O processo envolve a introdução de gases precursores em uma câmara de alta temperatura, que então reagem e se ligam quimicamente ao substrato.

Isso cria um filme excepcionalmente forte e aderente que se torna parte do próprio substrato. Essa ligação é frequentemente superior à adesão alcançada com métodos de deposição física.

Revestimento Conformado: Além da Linha de Visada

Como o revestimento é formado a partir de um gás, ele pode fluir para dentro e ao redor de características intrincadas. Isso torna o CVD ideal para revestir uniformemente formas complexas, superfícies internas e componentes com alta relação de aspecto.

Ao contrário de processos de linha de visada como o PVD, o CVD garante que todas as superfícies sejam revestidas uniformemente, um requisito crítico para muitos componentes avançados.

Uma Paleta Versátil de Materiais

O CVD pode ser usado para depositar uma grande variedade de materiais. Isso inclui metais, cerâmicas como nitretos e óxidos, e materiais elementares como silício e carbono.

Além disso, esses materiais podem ser "dopados" durante o processo para funcionalizar o revestimento para objetivos de desempenho específicos, como alterar a condutividade elétrica em semicondutores.

Onde o CVD é Aplicado na Prática

As características únicas do processo CVD o tornam a solução ideal para vários desafios industriais chave.

Fabricação e Ferramentas

A aplicação mais comum para o CVD é a criação de revestimentos resistentes ao desgaste em ferramentas de conformação e corte de metal. Pastilhas de fresamento de carboneto, ferramentas de torneamento e outros componentes de desgaste se beneficiam imensamente de um revestimento duro como o nitreto de titânio.

A adesão superior do processo CVD garante que o revestimento não lasque ou descasque sob o estresse e calor extremos das operações de usinagem.

Semicondutores e Eletrônicos

O CVD é fundamental para a fabricação de eletrônicos modernos. É usado para depositar as camadas ultrafinas de silício, dióxido de silício e vários nitretos que formam os blocos de construção de transistores e circuitos integrados.

O processo oferece altas taxas de deposição para produção em massa e a capacidade de criar camadas altamente uniformes, o que é essencial para o desempenho e a confiabilidade de dispositivos microeletrônicos.

Revestimentos Óticos e de Vidro

Na indústria de vidro, o CVD é frequentemente integrado diretamente na linha de fabricação de vidro float. Gases são usados para depositar camadas finas e duráveis que melhoram as propriedades do vidro.

Esses revestimentos podem aumentar a dureza, aprimorar a resistência a riscos e alterar as propriedades óticas para controlar a reflexão ou transmissão, tudo isso enquanto previnem a oxidação.

Compreendendo as Compensações e Limitações

Embora poderoso, o CVD não é uma solução universal. Suas características de processo criam limitações específicas que devem ser consideradas.

A Exigência de Alta Temperatura

A principal desvantagem do CVD é sua dependência de temperaturas elevadas (frequentemente várias centenas de graus Celsius) para impulsionar a reação química.

Esse calor elevado limita os tipos de materiais de substrato que podem ser revestidos. Muitos plásticos, metais temperados ou outros materiais sensíveis à temperatura seriam danificados ou deformados pelo processo.

Desafios de Controle de Processo

Atingir uma espessura de filme perfeitamente uniforme requer controle preciso do fluxo de gás, temperatura e pressão. O controle deficiente pode levar a variações ou contaminação por partículas dentro do revestimento.

Além disso, mascarar áreas específicas de um componente para evitar que sejam revestidas é significativamente mais difícil no CVD do que em processos de linha de visada.

Considerações de Segurança e Ambientais

Os gases precursores e os subprodutos químicos gerados durante o processo CVD são frequentemente tóxicos, inflamáveis ou corrosivos.

Isso exige equipamentos sofisticados e caros para manuseio, bem como sistemas robustos de segurança e ambientais, como armadilhas frias ou depuradores, para neutralizar os produtos residuais.

Fazendo a Escolha Certa para Sua Aplicação

A seleção da tecnologia de revestimento correta depende inteiramente do seu material, geometria do componente e objetivos de desempenho.

- Se o seu foco principal é resistência extrema ao desgaste em uma ferramenta de alta temperatura: O CVD é uma excelente escolha devido à sua adesão superior e capacidade de depositar revestimentos cerâmicos excepcionalmente duros.

- Se o seu foco principal é revestir um componente complexo, fora da linha de visada: A capacidade do CVD de criar um revestimento conformado e uniforme em geometrias intrincadas o torna uma opção superior.

- Se você está trabalhando com materiais sensíveis à temperatura, como polímeros ou certas ligas: Você deve verificar se o substrato pode suportar as altas temperaturas de processo do CVD ou considerar uma alternativa como a Deposição Física a Vapor (PVD).

Ao entender seu processo único de ligação química e limitações inerentes, você pode alavancar o CVD para criar superfícies excepcionalmente duráveis e funcionais para as aplicações mais exigentes.

Tabela de Resumo:

| Área de Aplicação | Benefícios Chave do Revestimento CVD | Materiais Comumente Depositados |

|---|---|---|

| Fabricação e Ferramentas | Resistência extrema ao desgaste, adesão superior para ferramentas de corte | Nitreto de Titânio (TiN), Carboneto de Tungstênio |

| Semicondutores e Eletrônicos | Filmes finos de alta pureza e uniformes para microeletrônica | Silício (Si), Dióxido de Silício (SiO₂), Nitreto de Silício (Si₃N₄) |

| Revestimentos Óticos e de Vidro | Resistência a riscos, propriedades antirreflexo, barreira contra oxidação | Vários óxidos metálicos, carbono tipo diamante (DLC) |

Precisa de uma solução de revestimento de alto desempenho para uma aplicação exigente?

Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD de última geração. Nossa linha de produtos é complementada por fortes capacidades de personalização profunda para atender com precisão às suas necessidades exclusivas de experimentação e produção.

Se você está desenvolvendo semicondutores de próxima geração, criando ferramentas resistentes ao desgaste ou aprimorando componentes óticos, nossa experiência pode ajudá-lo a alcançar resultados superiores. Entre em contato com nossos especialistas hoje mesmo para discutir como podemos adaptar uma solução para você.

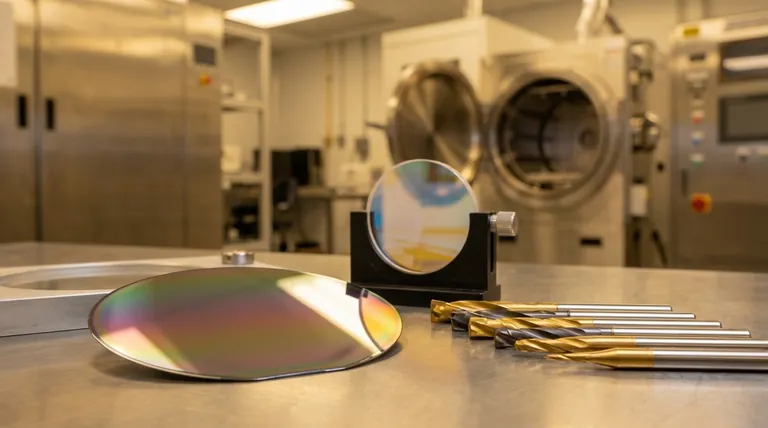

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação