Em essência, a Deposição Química de Vapor (CVD) é um processo que constrói um filme fino sólido e de alta qualidade em uma superfície através da reação de gases específicos. Funciona introduzindo moléculas gasosas, chamadas precursores, em uma câmara de reação onde são energizadas para reagir quimicamente e se depositarem em um substrato, criando uma nova camada de material com extrema precisão.

A Deposição Química de Vapor deve ser entendida não como um método simples de revestimento, mas como uma transformação controlada de gás para sólido. Ela permite a construção de materiais átomo por átomo, proporcionando controle incomparável sobre a pureza, espessura e propriedades finais do filme.

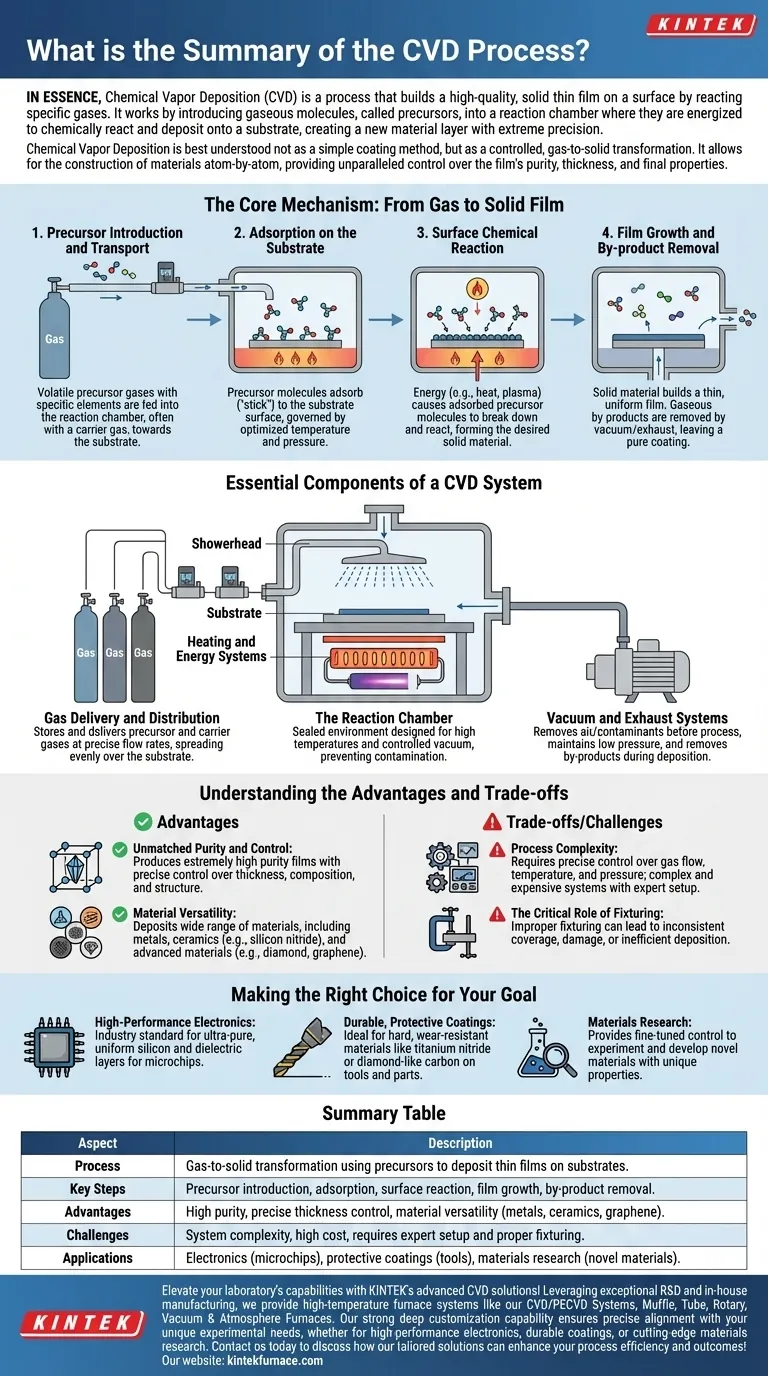

O Mecanismo Central: Do Gás ao Filme Sólido

O processo de CVD pode ser dividido em uma sequência de eventos físicos e químicos cuidadosamente controlados. Cada etapa é fundamental para alcançar um produto final uniforme e de alta pureza.

### 1. Introdução e Transporte do Precursor

O processo começa alimentando um ou mais gases precursores voláteis na câmara de reação. Esses gases contêm os elementos específicos que formarão o filme final. Um gás carreador frequentemente ajuda a transportar esses precursores em direção à superfície alvo, conhecida como substrato.

### 2. Adsorção no Substrato

Uma vez próximas ao substrato, as moléculas precursoras se adsorvem, ou "aderem", à sua superfície. Esta etapa é regida pela temperatura e pressão da câmara, que são otimizadas para garantir que as moléculas se fixem corretamente sem reevaporar.

### 3. Reação Química de Superfície

Este é o coração do processo CVD. Com energia aplicada—tipicamente na forma de calor—as moléculas precursoras adsorvidas se decompõem e reagem quimicamente. Essa reação forma o material sólido desejado diretamente na superfície do substrato.

### 4. Crescimento do Filme e Remoção de Subprodutos

O material sólido da reação se acumula camada por camada, formando um filme fino e uniforme. Subprodutos gasosos da reação dessorvem da superfície e são removidos por um sistema de vácuo ou exaustão, deixando para trás um revestimento puro e sólido.

Componentes Essenciais de um Sistema CVD

Um processo CVD bem-sucedido depende de um sistema sofisticado onde cada parâmetro é gerenciado com precisão.

### A Câmara de Reação

Este é o ambiente selado onde a deposição ocorre. É projetado para suportar altas temperaturas e manter um vácuo controlado para evitar contaminação.

### Entrega e Distribuição de Gás

Este sistema armazena os gases precursores e carreadores e os entrega à câmara em taxas de fluxo precisas. Um "chuveiro" ou mecanismo de distribuição semelhante garante que os gases se espalhem uniformemente sobre o substrato.

### Sistemas de Aquecimento e Energia

Um sistema de aquecimento eleva o substrato à temperatura necessária para que a reação química ocorra. Em algumas variações, como a CVD Potencializada por Plasma (PECVD), um plasma é usado para fornecer a energia, permitindo que o processo ocorra em temperaturas mais baixas.

### Sistemas de Vácuo e Exaustão

Uma bomba de vácuo é usada para remover o ar e contaminantes da câmara antes do início do processo. Durante a deposição, ela mantém a pressão baixa precisa necessária e remove os subprodutos gasosos.

Compreendendo as Vantagens e Desvantagens

Embora poderosa, a CVD é um processo especializado com vantagens distintas e considerações práticas.

### Vantagem: Pureza e Controle Inigualáveis

Como o processo constrói o filme a partir de precursores gasosos em um vácuo controlado, ele pode produzir filmes de pureza extremamente alta. Também oferece controle preciso sobre a espessura, composição e estrutura cristalina.

### Vantagem: Versatilidade de Materiais

A CVD não se limita a um tipo de material. Pode ser usada para depositar uma ampla gama de materiais, incluindo metais, cerâmicas (como nitreto de silício) e até materiais avançados como diamante e grafeno.

### Desafio: Complexidade do Processo

A necessidade de controle preciso sobre o fluxo de gás, temperatura e pressão torna os sistemas CVD complexos e caros. O processo requer conhecimento significativo para ser configurado e mantido.

### Desafio: O Papel Crítico da Fixação (Fixturing)

A qualidade do revestimento final depende muito de como o substrato é segurado. Uma fixação (fixturing) inadequada pode levar a uma cobertura inconsistente, danos à peça ou deposição ineficiente, comprometendo todo o processo.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar CVD depende inteiramente do resultado desejado para o seu material.

- Se o seu foco principal são eletrônicos de alto desempenho: A CVD é o padrão da indústria para criar as camadas de silício e dielétricas ultrafinas e uniformes essenciais para microchips.

- Se o seu foco principal são revestimentos protetores duráveis: A CVD é ideal para depositar materiais duros e resistentes ao desgaste, como nitreto de titânio ou carbono semelhante ao diamante, em ferramentas e peças mecânicas.

- Se o seu foco principal é pesquisa de materiais: A CVD fornece o controle ajustado necessário para experimentar e desenvolver novos materiais com composições e propriedades únicas.

Ao dominar a transformação de gás em sólido, a CVD capacita engenheiros e cientistas a construir materiais do zero.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Processo | Transformação de gás para sólido usando precursores para depositar filmes finos em substratos. |

| Etapas Chave | Introdução do precursor, adsorção, reação de superfície, crescimento do filme, remoção de subprodutos. |

| Vantagens | Alta pureza, controle preciso da espessura, versatilidade de materiais (metais, cerâmicas, grafeno). |

| Desafios | Complexidade do sistema, alto custo, requer configuração especializada e fixação adequada. |

| Aplicações | Eletrônicos (microchips), revestimentos protetores (ferramentas), pesquisa de materiais (materiais novos). |

Eleve as capacidades do seu laboratório com as soluções CVD avançadas da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos sistemas de fornos de alta temperatura como nossos Sistemas CVD/PECVD, Fornos Muffle, Tubo, Rotativos, a Vácuo e Atmosféricos. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, seja para eletrônicos de alto desempenho, revestimentos duráveis ou pesquisa de materiais de ponta. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem melhorar a eficiência e os resultados do seu processo!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura