Sistemas integrados de deposição química em fase vapor (CVD) para carbonização oferecem uma vantagem econômica decisiva ao fundir pirólise e crescimento de nanomateriais em um único processo simultâneo. Essa integração reduz drasticamente os custos operacionais, encurtando os tempos de produção em 81% a 90% e reduzindo o consumo de gás transportador para menos de 1% do que os métodos tradicionais de várias etapas exigem.

O valor econômico central é impulsionado pela eliminação de variáveis de entrada caras. Ao remover a necessidade de catalisadores de metais preciosos e gases redutores caros como o hidrogênio, o sistema CVD integrado diminui a barreira de entrada tanto para pesquisa de laboratório quanto para fabricação industrial em larga escala.

Otimizando a Eficiência Operacional

O Impacto do Processamento Simultâneo

Métodos tradicionais separam a carbonização em fases distintas, cada uma exigindo sua própria configuração e tempo de aquecimento. Um sistema CVD integrado combina pirólise e crescimento de nanomateriais em uma única etapa. Essa consolidação é o principal impulsionador da redução massiva no tempo total de operação.

Redução Drástica no Tempo de Ciclo

O tempo é um fator de custo crítico na fabricação. O sistema integrado atinge uma redução de 81% a 90% no tempo de operação em comparação com métodos convencionais. Esse aumento na produtividade permite volumes de produção significativamente maiores no mesmo período.

Diminuindo o Consumo de Energia

Os custos de energia no processamento de alta temperatura são substanciais. Ao encurtar drasticamente o tempo de operação, o sistema naturalmente consome muito menos energia. Você não paga mais para manter altas temperaturas por durações estendidas e de várias etapas.

Eliminando Consumíveis de Alto Custo

Removendo Catalisadores de Metais Preciosos

A produção padrão de fibra de carbono hierárquica geralmente depende de catalisadores caros para facilitar o crescimento. O processo CVD integrado funciona efetivamente sem catalisadores de metais preciosos. Isso remove um custo variável importante que normalmente não escala bem na produção em massa.

Reduzindo a Dependência de Gás

O consumo de gás é frequentemente uma despesa operacional negligenciada. Este sistema minimiza o uso de gás transportador para menos de 1% dos requisitos tradicionais. Além disso, elimina completamente a necessidade de hidrogênio, um gás redutor caro, simplificando a cadeia de suprimentos e melhorando a segurança.

Entendendo os Trade-offs de Implementação

Especificidade do Equipamento

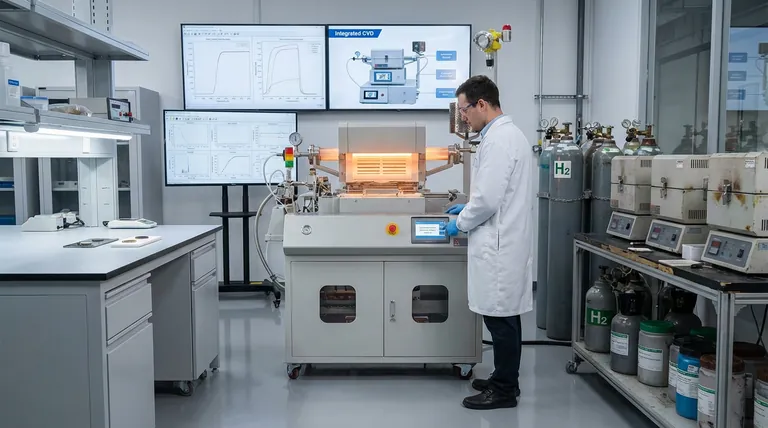

Embora os custos operacionais sejam menores, um sistema integrado requer um projeto de reator especializado para lidar com processos simultâneos. Ao contrário de processos de várias etapas onde fornos separados e padrão podem ser suficientes, essa abordagem requer equipamentos capazes de gerenciar perfis térmicos e químicos complexos em uma única câmara.

Sensibilidade dos Parâmetros do Processo

Em um processo de várias etapas, você pode otimizar a pirólise e o crescimento independentemente. Em um sistema integrado, essas variáveis estão acopladas. Alcançar o equilíbrio correto requer controle preciso; se o ambiente for otimizado para pirólise, mas não para crescimento, a qualidade do material final pode ser prejudicada.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um sistema CVD integrado se alinha com seus objetivos de produção, considere suas prioridades de escala e orçamento.

- Se o seu foco principal é Prototipagem Rápida: A redução de 81-90% no tempo de ciclo permite ciclos de iteração mais rápidos e coleta de dados mais ágil em um ambiente de pesquisa.

- Se o seu foco principal é Escalabilidade Industrial: A eliminação de hidrogênio e catalisadores de metais preciosos melhora significativamente as margens de lucro ao remover os custos de material recorrentes mais caros.

Ao migrar para uma arquitetura CVD integrada, você está efetivamente trocando a complexidade do processo por economias substanciais em tempo, energia e matérias-primas.

Tabela Resumo:

| Métrica Econômica | Processo Tradicional de Várias Etapas | Sistema CVD Integrado | Economia/Benefício |

|---|---|---|---|

| Tempo de Produção | 100% (Linha de Base) | 10% - 19% | Redução de 81% - 90% |

| Uso de Gás Transportador | Alto (100%) | < 1% | Redução de > 99% |

| Custos de Catalisador | Alto (Metais Preciosos) | Nenhum Necessário | Eliminação de Custo Principal |

| Gases Redutores | Hidrogênio Necessário | Não Necessário | Menor Risco e Custo |

| Eficiência Energética | Baixa (Aquecimento Prolongado) | Alta (Processamento Rápido) | Economias Significativas |

Maximize o ROI do Seu Laboratório com Sistemas CVD Especializados KINTEK

Não deixe que processos ineficientes e de várias etapas esgotem seus recursos. A KINTEK capacita pesquisadores e fabricantes industriais com fornos de alta temperatura de ponta e personalizáveis, projetados para perfis químicos complexos.

Apoiados por P&D especializado e fabricação de precisão, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho, adaptados às suas necessidades exclusivas de carbonização e crescimento de nanomateriais. Transicione para uma arquitetura integrada hoje para reduzir custos de energia, eliminar catalisadores caros e acelerar seu tempo de chegada ao mercado.

Pronto para otimizar sua eficiência de produção? Entre em contato com nossa equipe de engenharia hoje para uma solução personalizada que se ajuste ao seu orçamento e requisitos técnicos!

Referências

- Sura Nguyen, Sergio O. Martínez‐Chapa. Synthesis and characterization of hierarchical suspended carbon fiber structures decorated with carbon nanotubes. DOI: 10.1007/s10853-024-09359-0

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Quais são as limitações da CVD? Equilibrando Custo, Segurança e Temperatura para Resultados Ótimos

- Como os eutéticos de gotículas de sódio (SODE) atuam como catalisadores para o crescimento de CVD de MoS2? Obtenção de Síntese de Filmes Finos de Alta Qualidade

- Quais são as aplicações industriais dos processos CVD? Desbloqueie Revestimentos de Alto Desempenho para sua Indústria

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Como a tecnologia CVD é usada na fabricação de eletrônicos? Desbloqueie a Precisão na Deposição de Filmes Finos

- Quais garantias são fornecidas em relação à qualidade e confiabilidade dos fornos CVD? Garanta Precisão e Durabilidade para o Seu Laboratório

- Quais são as vantagens de usar um sistema CVD de forno tubular para Cu(111)/grafeno? Escalabilidade e Qualidade Superiores