Em sua essência, a Deposição Química a Vapor (CVD) é o processo de fabricação fundamental usado para construir as camadas essenciais e ultrafinas que constituem os componentes eletrônicos modernos. Envolve a deposição de materiais sólidos de um gás em um substrato, permitindo a criação de filmes puros e uniformes que formam os blocos de construção de transistores, capacitores e circuitos integrados.

A verdadeira significância da CVD reside não apenas no que ela faz, mas na precisão em nível atômico que ela possibilita. Esse controle sobre a espessura, pureza e composição é o fator crítico que permite a fabricação de dispositivos de nanoescala complexos e de alto desempenho que alimentam toda a eletrônica moderna.

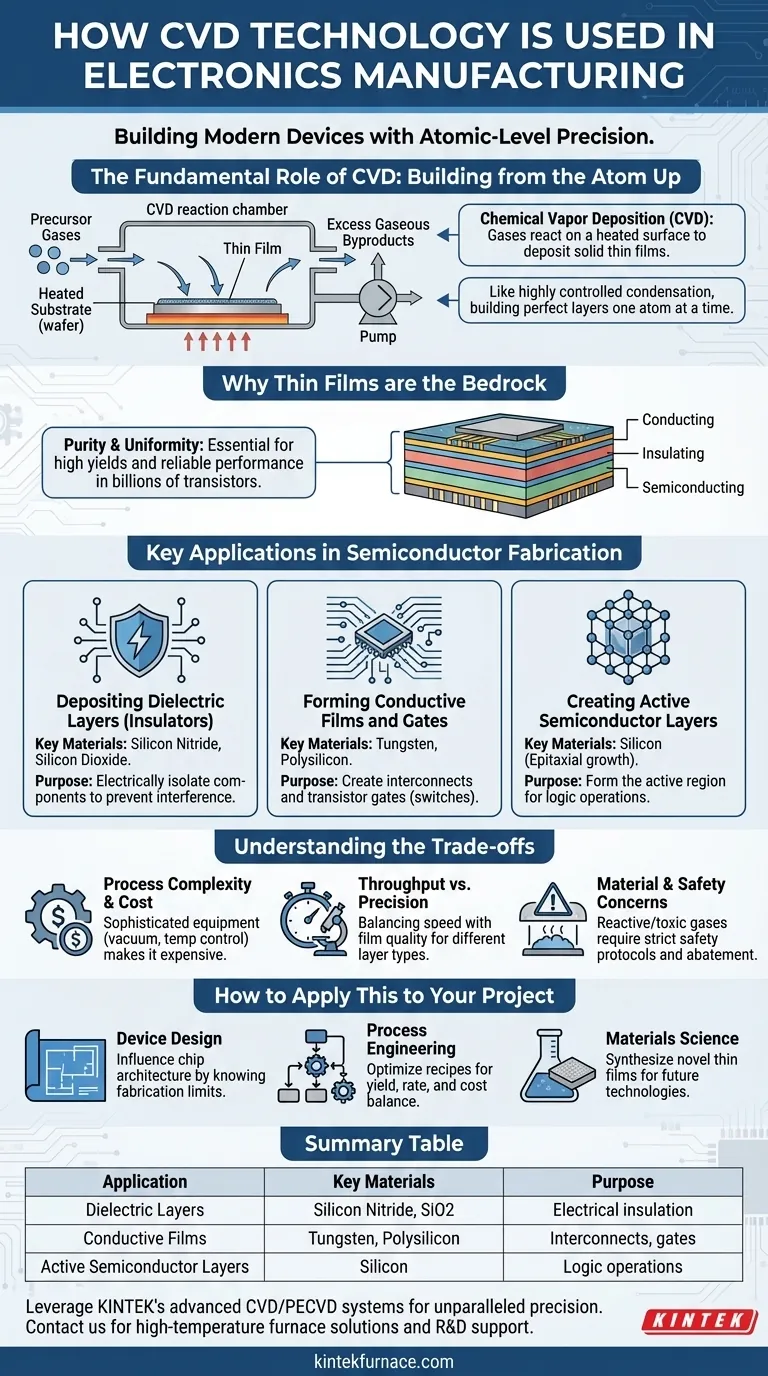

O Papel Fundamental da CVD: Construindo do Átomo para Cima

Para entender por que a CVD é indispensável, você deve pensar nos chips modernos não como objetos únicos, mas como cidades microscópicas com bilhões de estruturas. A CVD é o principal método de construção usado para edificar essas estruturas camada por camada.

O que é Deposição Química a Vapor?

CVD é um processo onde um substrato, como uma bolacha de silício, é colocado em uma câmara de reação. Gases precursores contendo os elementos desejados são introduzidos na câmara.

Esses gases reagem ou se decompõem na superfície aquecida do substrato, deixando para trás um filme fino sólido do material pretendido. Os subprodutos gasosos em excesso são então bombeados para fora.

Pense nisso como uma forma altamente controlada de condensação, onde moléculas específicas são precisamente "chovidas" para formar uma camada sólida e perfeita, um átomo por vez.

Por que Filmes Finos são a Base da Eletrônica

Um microprocessador moderno é uma estrutura tridimensional feita de camadas empilhadas de materiais condutores, isolantes e semicondutores. Cada camada deve ter uma espessura precisa e propriedades elétricas específicas.

CVD é a tecnologia usada para depositar essas camadas críticas. Seja uma camada isolante para evitar um curto-circuito ou uma camada condutora para formar um fio, a CVD oferece o controle necessário.

A Importância da Pureza e Uniformidade

Em um dispositivo com bilhões de transistores, uma única impureza atômica ou uma ligeira variação na espessura de um filme pode causar uma falha catastrófica.

A CVD se destaca na produção de filmes de alta pureza e altamente uniformes em toda a superfície de uma bolacha. Essa consistência é inegociável para alcançar altos rendimentos e desempenho confiável do dispositivo.

Principais Aplicações na Fabricação de Semicondutores

A CVD não é um único processo, mas uma família de técnicas usadas para depositar diferentes materiais, cada um servindo a um propósito distinto dentro do dispositivo semicondutor.

Deposição de Camadas Dielétricas (Isolantes)

Materiais como o nitreto de silício e o dióxido de silício são depositados via CVD para atuar como isolantes. Essas camadas isolam eletricamente diferentes componentes condutores, evitando que os sinais interfiram uns nos outros, o que é essencial em um circuito integrado densamente empacotado.

Formação de Filmes Condutores e Portões

A CVD é usada para depositar filmes metálicos (como o tungstênio) que servem como a "fiação" microscópica ou interconexões entre transistores. Também é usada para depositar silício policristalino (polisilício), um material chave para criar o "gate" de um transistor, que atua como o interruptor que o liga ou desliga.

Criação de Camadas Semicondutoras Ativas

A camada mais fundamental é frequentemente o próprio semicondutor. Os processos de CVD epitaxial são usados para cultivar cristais de silício perfeitamente ordenados na bolacha. Essa camada imaculada forma a região ativa do transistor onde todas as operações de processamento e lógica realmente ocorrem.

Compreendendo as Trocas

Embora poderosa, a CVD é uma tecnologia complexa e intensiva em recursos, com trocas inerentes que os engenheiros devem gerenciar.

Complexidade e Custo do Processo

Os sistemas CVD são máquinas sofisticadas que exigem alto vácuo, controle preciso de temperatura e sistemas complexos de fornecimento de gás. Isso torna o equipamento caro para comprar e operar.

Produtividade vs. Precisão

Frequentemente, há uma troca entre a velocidade de deposição e a qualidade do filme. Processos CVD mais rápidos podem ser usados para camadas mais espessas e menos críticas, enquanto métodos mais lentos e precisos são reservados para os componentes mais sensíveis de um dispositivo.

Preocupações com Materiais e Segurança

Os gases precursores usados na CVD são frequentemente altamente reativos, tóxicos ou inflamáveis. Isso exige um investimento significativo em protocolos de segurança, infraestrutura de manuseio e sistemas de abatimento para neutralizar os gases residuais.

Como Aplicar Isso ao Seu Projeto

Compreender a função e as restrições da CVD é crucial para qualquer pessoa envolvida na cadeia de valor da eletrônica.

- Se o seu foco principal é o design de dispositivos: Conhecer as capacidades da CVD informa o que é fisicamente possível fabricar, influenciando a arquitetura dos chips de próxima geração.

- Se o seu foco principal é a engenharia de processo: Seu objetivo é otimizar as receitas de CVD para equilibrar a qualidade do filme, a taxa de deposição e o custo para maximizar o rendimento da fabricação e o desempenho do dispositivo.

- Se o seu foco principal é a ciência dos materiais: A CVD é uma ferramenta primária para sintetizar e testar filmes finos inovadores com novas propriedades eletrônicas, ópticas ou físicas que poderiam possibilitar futuras tecnologias.

Em última análise, compreender a Deposição Química a Vapor é compreender a linguagem fundamental em que os dispositivos eletrônicos modernos são escritos.

Tabela Resumo:

| Aplicação | Materiais Chave | Propósito |

|---|---|---|

| Camadas Dielétricas | Nitreto de Silício, Dióxido de Silício | Isolamento elétrico para prevenir interferência |

| Filmes Condutores | Tungstênio, Polisilício | Formação de interconexões e portas de transistor |

| Camadas Semicondutoras Ativas | Silício | Criação de regiões ativas para operações lógicas |

Aproveite os avançados sistemas CVD/PECVD da KINTEK e as profundas capacidades de personalização para alcançar precisão incomparável em sua fabricação de eletrônicos. Nossas soluções de fornos de alta temperatura, incluindo Fornos Mufla, Tubo, Rotativos e a Vácuo & Atmosfera, são projetadas para atender a necessidades experimentais únicas com suporte excepcional de P&D. Entre em contato conosco hoje para aumentar a eficiência e inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares

- Como o PECVD contribui para a fabricação de semicondutores? Habilita a Deposição de Filmes de Alta Qualidade a Baixa Temperatura

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Quais são as vantagens de usar CVD? Obtenha filmes finos conformais e de alta pureza para suas aplicações