Em sua essência, as limitações da Deposição Química a Vapor (CVD) giram em torno da complexidade operacional e do custo. Embora produza filmes de qualidade excepcionalmente alta, o processo exige um investimento significativo em equipamentos, envolve materiais potencialmente perigosos que requerem protocolos de segurança rigorosos e frequentemente opera em temperaturas muito altas que podem limitar os tipos de materiais que podem ser revestidos.

CVD é uma técnica de deposição poderosa e versátil, mas suas principais limitações não estão na qualidade do produto final. Em vez disso, os desafios residem nos altos custos de capital e operacionais, nos requisitos de segurança rigorosos para o manuseio de gases precursores e nas altas temperaturas de processamento inerentes a muitas de suas formas.

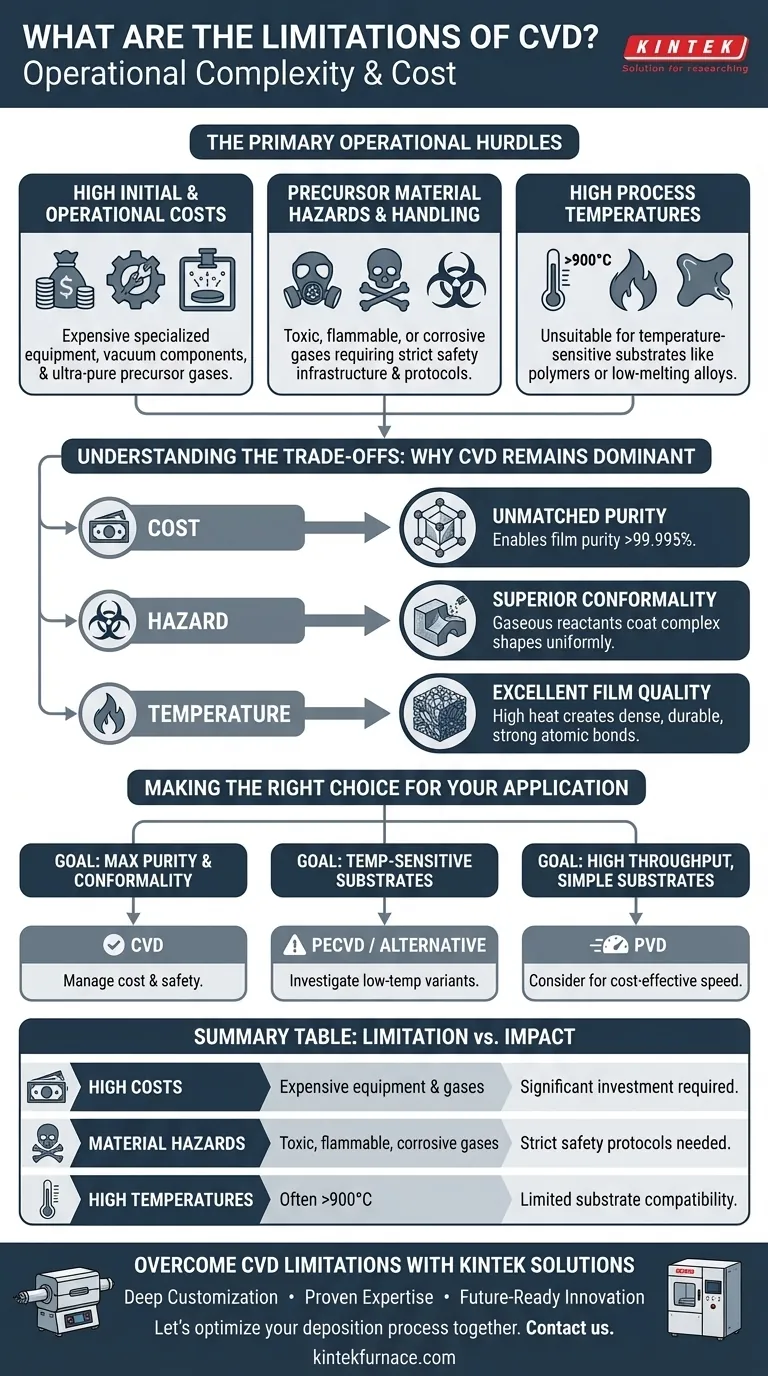

Os Principais Obstáculos Operacionais da CVD

Para avaliar adequadamente a CVD, você deve ir além do revestimento final e considerar as realidades práticas de execução do processo. Esses fatores operacionais são frequentemente os critérios decisivos ao compará-la com outros métodos, como a Deposição Física a Vapor (PVD).

Altos Custos Iniciais e Operacionais

A barreira financeira de entrada para a CVD pode ser substancial. As câmaras de reação, os sistemas de entrega de gás e os componentes de vácuo são especializados e caros.

Além disso, os gases precursores — os blocos de construção químicos para o filme — são frequentemente de alta pureza, o que os torna caros para produzir e adquirir. Isso contrasta com alguns métodos de PVD que podem usar um material alvo sólido e mais acessível.

Perigos e Manuseio de Materiais Precursores

A segurança é um aspecto inegociável e complexo de qualquer operação de CVD. Os gases precursores são frequentemente tóxicos, inflamáveis ou corrosivos.

Isso exige um investimento significativo em infraestrutura de segurança. Isso inclui gabinetes de gás especializados, detectores de vazamento, sistemas de abatimento para tratar o gás de exaustão e protocolos de treinamento rigorosos para todo o pessoal. Essas medidas de segurança adicionam camadas de custo e complexidade à instalação e ao processo.

Altas Temperaturas de Processamento

Os processos tradicionais de CVD térmica frequentemente exigem temperaturas extremamente altas, às vezes excedendo 900°C, para impulsionar as reações químicas necessárias.

Este alto nível de calor o torna inadequado para revestir substratos sensíveis à temperatura, como polímeros ou certas ligas de baixo ponto de fusão. Embora variantes como a CVD Aprimorada por Plasma (PECVD) tenham sido desenvolvidas para operar em temperaturas mais baixas, a limitação permanece uma consideração primária para a CVD convencional.

Compreendendo as Compensações: Por Que a CVD Ainda é um Processo Dominante

As limitações da CVD são significativas, mas são as compensações necessárias para alcançar resultados que são difíceis ou impossíveis com outros métodos. Compreender esse equilíbrio é fundamental para tomar uma decisão informada.

Limitação vs. Benefício: Custo para Pureza Inigualável

O alto custo de equipamentos e precursores ultrapuros permite diretamente uma das maiores forças da CVD: pureza excepcional do filme. Filmes produzidos por CVD podem exceder 99,995% de pureza, o que é crítico para aplicações de alto desempenho em semicondutores e aeroespacial.

Limitação vs. Benefício: Perigo para Conformidade Superior

O uso de reagentes gasosos, apesar de seus perigos, é o que permite à CVD criar revestimentos perfeitamente conformes. O gás pode penetrar e revestir formas tridimensionais complexas e superfícies internas com uniformidade excepcional. Esta é uma vantagem distinta sobre processos de linha de visão como PVD.

Limitação vs. Benefício: Temperatura para Excelente Qualidade do Filme

Para a CVD térmica, as altas temperaturas do processo não são apenas uma desvantagem; elas são frequentemente essenciais para criar filmes altamente densos, cristalinos e duráveis. A energia térmica promove a formação de fortes ligações atômicas, resultando em revestimentos com propriedades mecânicas e químicas superiores.

Fazendo a Escolha Certa para Sua Aplicação

Escolher um método de deposição requer alinhar seu objetivo principal com as forças e fraquezas inerentes ao processo.

- Se seu foco principal é a pureza máxima do filme e cobertura conforme em peças complexas: A CVD é frequentemente a escolha superior, desde que você possa gerenciar o investimento significativo em custos e infraestrutura de segurança.

- Se seu foco principal é revestir substratos sensíveis à temperatura, como polímeros: Você deve investigar especificamente variantes de baixa temperatura como PECVD ou considerar tecnologias alternativas.

- Se seu foco principal é alto rendimento em substratos simples e planos: Um processo como PVD pode oferecer uma solução mais econômica e rápida, pois as vantagens exclusivas da CVD podem não ser necessárias.

Em última análise, compreender as limitações da CVD é o primeiro passo para alavancar estrategicamente suas poderosas capacidades para a aplicação correta.

Tabela Resumo:

| Limitação | Principal Desafio | Impacto na Aplicação |

|---|---|---|

| Altos Custos | Equipamentos caros e gases precursores ultrapuros | Requer investimento significativo de capital e operacional |

| Perigos do Material | Gases tóxicos, inflamáveis ou corrosivos | Necessidade de protocolos e infraestrutura de segurança rigorosos |

| Altas Temperaturas | Frequentemente excede 900°C, limitando a compatibilidade do substrato | Inadequado para materiais sensíveis à temperatura, como polímeros |

Pronto para Superar as Limitações da CVD com Soluções Projetadas com Precisão?

Na KINTEK, entendemos que navegar pelos desafios da Deposição Química a Vapor requer mais do que apenas equipamentos — exige experiência e personalização. Nossas avançadas soluções de fornos de alta temperatura, incluindo Fornos Tubulares, Fornos a Vácuo e Atmosfera, e Sistemas especializados de CVD/PECVD, são projetadas para abordar as próprias limitações discutidas aqui.

Por Que Escolher a KINTEK?

- Personalização Profunda: Adaptamos nossos sistemas às suas necessidades de pesquisa específicas, seja você exigindo controle preciso de temperatura, recursos de segurança aprimorados ou compatibilidade com substratos exclusivos.

- Experiência Comprovada: Aproveitando nossa excepcional P&D e capacidades de fabricação interna, entregamos soluções confiáveis e de alto desempenho para diversos laboratórios.

- Inovação Preparada para o Futuro: De Fornos Mufla e Rotativos a sistemas de CVD de ponta, nossa linha de produtos evolui com seus desafios em mente.

Vamos otimizar seu processo de deposição juntos. Entre em contato conosco hoje para discutir como a KINTEK pode capacitar sua pesquisa com soluções mais seguras, eficientes e econômicas!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados