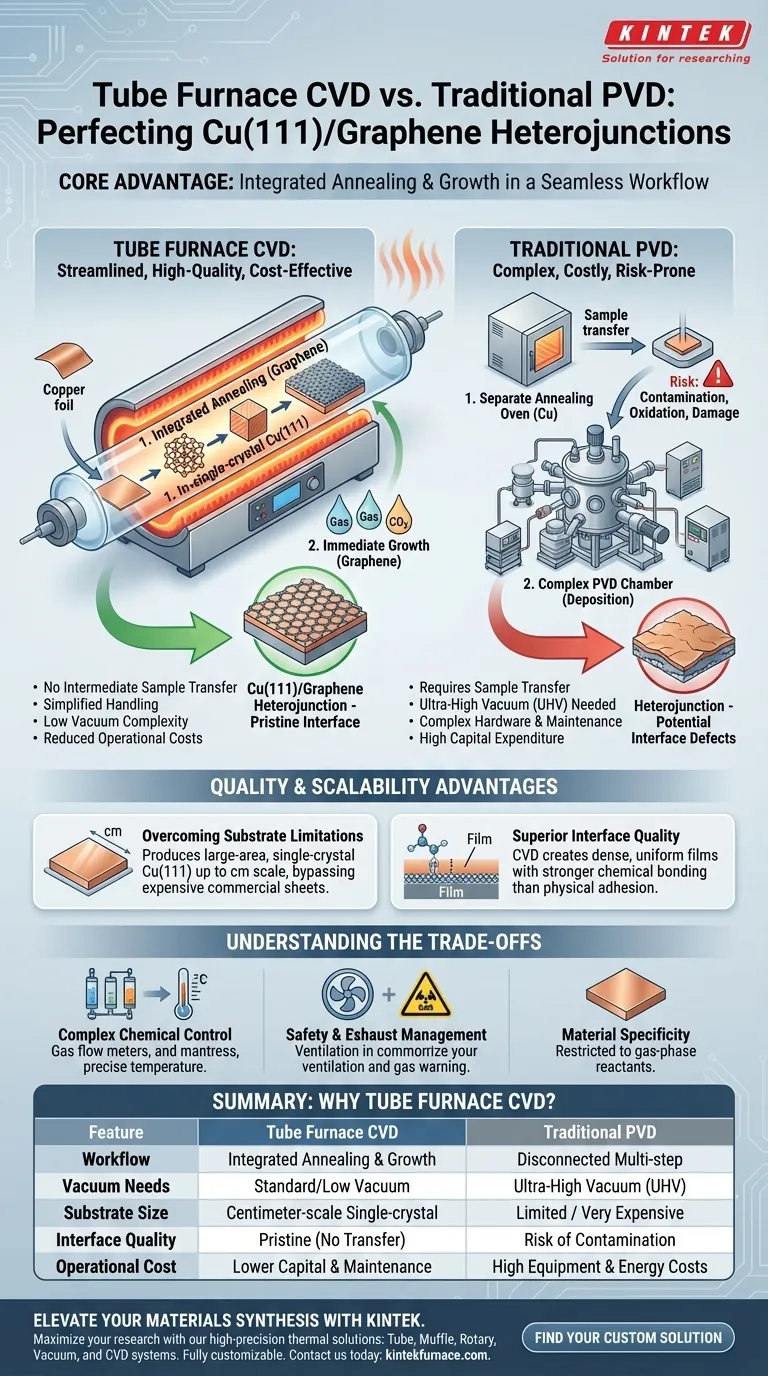

A principal vantagem de usar um sistema de Deposição Química em Fase Vapor (CVD) em forno tubular para esta aplicação é a integração do recozimento e do crescimento em um único fluxo de trabalho contínuo. Ao combinar essas etapas, você elimina a necessidade de transferências intermediárias de amostras e do equipamento caro e complexo de alto vácuo normalmente associado à Deposição por Vapor Físico (PVD). Este método reduz significativamente os custos operacionais, ao mesmo tempo que permite a produção de substratos de Cu(111) de cristal único em escala de centímetro, contornando efetivamente as limitações de tamanho e custo das folhas de cobre comerciais.

Insight Principal: O método CVD em forno tubular é superior para heterojunções de Cu(111)/grafeno porque resolve o "problema de transferência". Ele permite que você trate termicamente o cobre para obter uma estrutura de cristal único e cresça imediatamente o grafeno sobre ele no mesmo ambiente, garantindo uma interface imaculada e alta integridade estrutural sem quebrar o vácuo.

Otimizando o Processo de Produção

Recozimento e Crescimento Integrados

O benefício técnico mais crítico do sistema de forno tubular é a consolidação das etapas do processo. Em um fluxo de trabalho tradicional, a preparação do substrato e a deposição do material geralmente ocorrem em estágios separados, potencialmente expondo a amostra à contaminação.

Um forno tubular permite que você recozinhe a folha de cobre para obter a orientação cristalina de Cu(111) e prossiga imediatamente para o crescimento do grafeno. Isso ocorre em uma única execução, mantendo um ambiente controlado durante toda a fabricação da heterojunção.

Eliminação da Complexidade de Alto Vácuo

A Deposição por Vapor Físico (PVD) tradicional geralmente requer ambientes de Ultra-Alto Vácuo (UHV) para manter a pureza, o que necessita de bombas complexas e manutenção cara.

O CVD em forno tubular opera efetivamente sem esses rigorosos requisitos de alto vácuo. Isso reduz drasticamente a complexidade da configuração do hardware e diminui a barreira de entrada para a produção de heterojunções de alta qualidade.

Manuseio Simplificado de Amostras

Como o processo é consolidado, não há necessidade de mover fisicamente a amostra entre um forno de recozimento e uma câmara de deposição. Isso remove o risco de danos físicos ou oxidação da superfície que podem ocorrer durante a transferência da amostra, preservando a qualidade da superfície de Cu(111) antes da deposição do grafeno.

Vantagens de Qualidade e Escalabilidade

Superando Limitações de Substrato

Folhas de cobre de cristal único comerciais são notoriamente caras e frequentemente limitadas a tamanhos pequenos. Isso cria um gargalo para a expansão da pesquisa ou produção.

O uso de um sistema CVD em forno tubular permite a produção de substratos de cristal único de grande área, atingindo tamanhos de até escala de centímetro. Essa escalabilidade é essencial para passar da pesquisa teórica para aplicações práticas de dispositivos.

Qualidade Superior da Interface

O CVD é um processo químico que depende de reações de superfície, levando à nucleação em nível molecular. Isso resulta em filmes densos e uniformes que se conformam bem ao substrato.

No contexto de uma heterojunção, esse mecanismo de ligação química pode produzir uma força de ligação mais forte em comparação com a adesão física típica do PVD. Isso melhora a estabilidade e a confiabilidade do dispositivo eletrônico final.

Entendendo os Compromissos

Embora o CVD em forno tubular ofereça vantagens claras para esta aplicação específica, é vital reconhecer os desafios inerentes ao método para garantir uma perspectiva equilibrada.

Complexidade do Controle do Processo

Embora o hardware seja mais simples que o PVD UHV, o controle do processo químico é mais complexo. Você deve gerenciar com precisão as taxas de fluxo de gás, as temperaturas (geralmente até 1200°C) e a pressão para garantir que as reações químicas corretas ocorram.

Gerenciamento de Segurança e Exaustão

Ao contrário do PVD, que usa alvos sólidos, o CVD utiliza gases precursores reativos. Isso exige recursos de segurança robustos, incluindo monitoramento do fluxo de gás e mecanismos de exaustão eficazes para lidar com subprodutos tóxicos ou inflamáveis.

Especificidade do Material

O CVD é restrito a materiais que podem ser depositados por meio de reações em fase gasosa. Embora ideal para grafeno e cobre, este método é menos versátil que o PVD se você pretende depositar materiais que não vaporizam ou reagem facilmente em estado gasoso.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um sistema CVD em forno tubular é a ferramenta certa para o seu projeto específico, considere suas restrições primárias:

- Se seu foco principal são Interfaces de Alta Qualidade: Escolha CVD em forno tubular. A capacidade de crescer grafeno diretamente em Cu(111) recém-recocido sem quebrar o isolamento garante a heterojunção mais pura possível.

- Se seu foco principal é Custo e Escalabilidade: Escolha CVD em forno tubular. Ele evita os custos exorbitantes de substratos de cristal único comerciais e o investimento de capital de equipamentos PVD UHV.

- Se seu foco principal é revestir Materiais Sensíveis à Temperatura: Tenha cautela. O CVD em forno tubular requer altas temperaturas para as fases de recozimento e reação, o que pode não ser adequado para todos os substratos.

Em última análise, para heterojunções de Cu(111)/grafeno, o CVD em forno tubular oferece o equilíbrio ideal de escalabilidade de grande área, pureza da interface e eficiência de custo.

Tabela Resumo:

| Recurso | CVD em Forno Tubular | PVD Tradicional |

|---|---|---|

| Fluxo de Trabalho | Recozimento e Crescimento Integrados | Processo Multi-etapas Desconectado |

| Necessidades de Vácuo | Vácuo Padrão/Baixo | Ultra-Alto Vácuo (UHV) |

| Tamanho do Substrato | Cristal Único em Escala de Centímetro | Frequentemente Limitado/Muito Caro |

| Qualidade da Interface | Imaculada (Sem Necessidade de Transferência) | Risco de Contaminação Durante a Transferência |

| Custo Operacional | Menor Capital e Manutenção | Altos Custos de Equipamento e Energia |

Eleve a Sua Síntese de Materiais com a KINTEK

Maximize seu potencial de pesquisa com soluções térmicas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece Fornos Tubulares, Fornos Mufla, Sistemas Rotativos, a Vácuo e CVD de alta precisão, projetados para otimizar seu fluxo de trabalho e garantir integridade superior da interface.

Se você está cultivando grafeno de grande área ou desenvolvendo heterojunções complexas, nossos sistemas são totalmente personalizáveis para atender às suas necessidades laboratoriais exclusivas.

Pronto para escalar sua produção? Entre em contato hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Jia Tu, Mingdi Yan. Chemical Vapor Deposition of Monolayer Graphene on Centimeter-Sized Cu(111) for Nanoelectronics Applications. DOI: 10.1021/acsanm.5c00588

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Por que é necessário ajustar a posição da amostra nas câmaras de deposição para compósitos de tântalo-carbono em larga escala?

- Quais são as principais características de um processo de revestimento CVD? Desbloqueie Adesão Superior e Revestimento Complexo

- Quais são os benefícios dos revestimentos CVD? Obtenha Desempenho Superior para Geometrias Complexas

- Quais são os prós e contras da deposição química de vapor? Alcance Qualidade Superior de Filmes Finos

- Quais materiais avançados e aplicações utilizam CVD em eletrônica? Desbloqueie a Eletrônica de Próxima Geração com CVD de Precisão

- Quais papéis o PVD e o CVD desempenham na tecnologia moderna de filmes finos? Diferenças fundamentais e aplicações explicadas

- Quais são as funções primárias do fluxo de Argônio (Ar) de alta pureza durante a síntese de Mn2P4O12? Papéis-chave na CVD

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados