Em essência, o processo de Deposição Química a Vapor (CVD) é um método que constrói uma película fina na superfície de um componente através de uma reação química controlada. As suas características definidoras são o uso de altas temperaturas e um ambiente de vácuo para converter produtos químicos precursores gasosos num revestimento sólido. Este processo resulta numa camada quimicamente ligada e altamente aderente que pode revestir formas complexas uniformemente, uma vez que não se limita a uma aplicação de linha de visão.

A força central do CVD reside no seu mecanismo fundamental: uma reação química. Esta reação cria uma adesão de revestimento excecionalmente forte e a capacidade de cobrir geometrias intrincadas, mas também impõe restrições significativas, principalmente relacionadas com a temperatura, compatibilidade de materiais e a precisão necessária para alcançar a uniformidade.

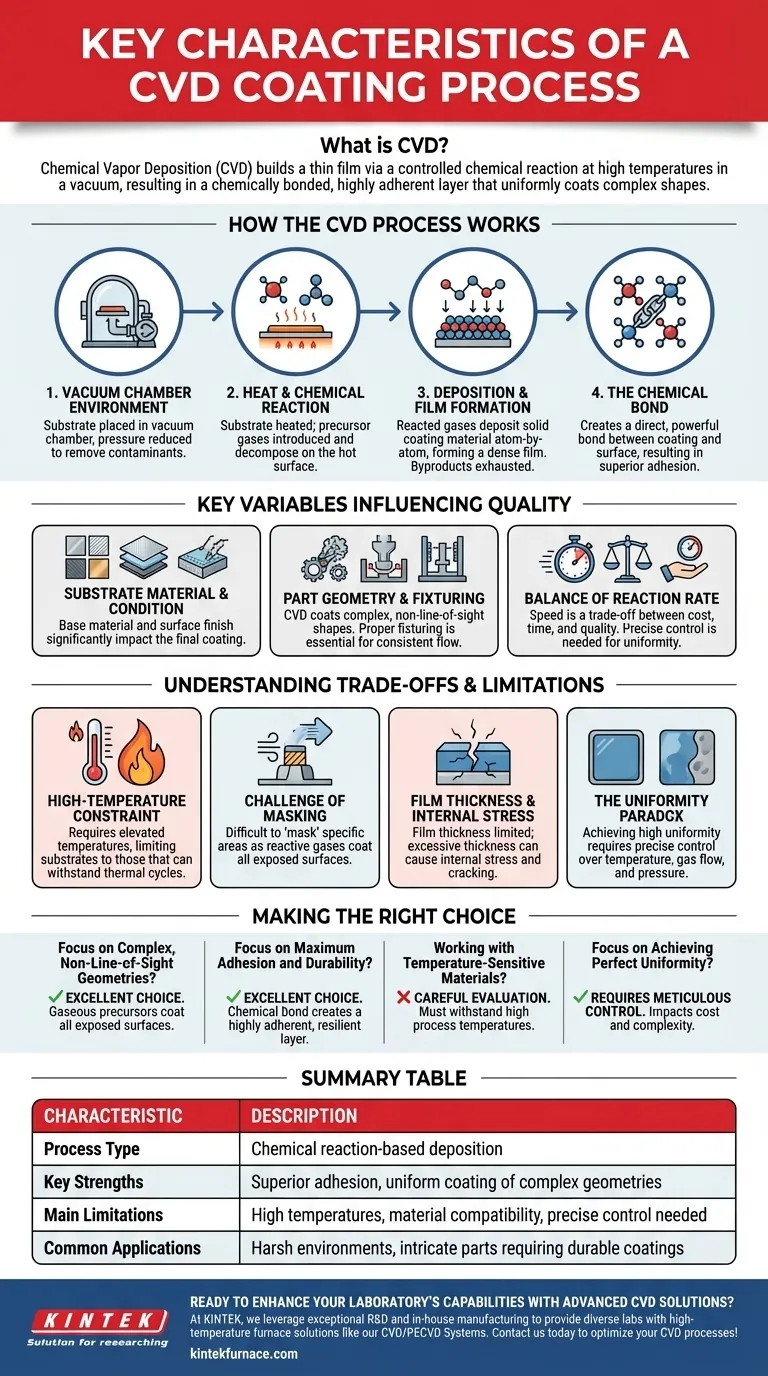

Como Funciona o Processo CVD

Para entender as suas características, você deve primeiro entender o seu mecanismo. O CVD não é uma simples aplicação por spray; é um processo de construção de uma nova superfície, molécula por molécula.

O Ambiente da Câmara de Vácuo

Um componente, ou "substrato", é colocado numa câmara de deposição selada. A câmara é colocada sob vácuo, o que significa que a pressão é reduzida para níveis abaixo da atmosférica, para remover contaminantes e controlar o ambiente.

Gases precursores voláteis, que contêm os átomos do material de revestimento desejado, são então introduzidos na câmara de forma altamente controlada.

O Papel do Calor e da Reação Química

O substrato é tipicamente aquecido a uma temperatura elevada. Este calor fornece a energia necessária para iniciar uma reação química, fazendo com que os gases precursores se decomponham na ou perto da superfície quente do componente.

Esta reação é o coração do processo CVD. O próprio substrato pode atuar como catalisador, promovendo a reação diretamente na sua superfície.

Deposição e Formação de Filme

À medida que os gases precursores reagem, eles depositam o material de revestimento sólido no substrato, formando uma película fina, densa e durável. Esta deposição ocorre átomo por átomo ou molécula por molécula.

Os subprodutos gasosos restantes da reação são exauridos da câmara e tratados, pois podem ser tóxicos ou inflamáveis.

A Ligação Química: Fonte de Adesão Superior

Ao contrário de um revestimento mecânico, o filme CVD não está apenas assentado sobre o substrato. A reação química cria uma ligação direta e poderosa entre o revestimento e o material da superfície. Isso resulta em adesão superior que é excecionalmente difícil de delaminar.

Variáveis Chave Que Influenciam a Qualidade do Revestimento

As propriedades finais de um revestimento CVD não são garantidas; são o resultado de uma gestão cuidadosa de várias variáveis críticas do processo.

Material e Condição do Substrato

O material base da peça e o seu acabamento superficial impactam significativamente o revestimento final. Ligas exóticas podem reagir de forma diferente do aço inoxidável padrão, e uma superfície áspera será revestida de forma diferente de uma altamente polida.

Geometria da Peça e Fixação

Como os gases precursores podem fluir ao redor da peça, o CVD se destaca no revestimento de geometrias complexas, sem linha de visão. No entanto, áreas extremamente confinadas, como o furo de uma pequena agulha, podem receber menos revestimento.

A fixação adequada é essencial para segurar as peças com segurança, evitar danos e garantir que os gases possam fluir consistentemente por todas as superfícies críticas.

O Equilíbrio da Taxa de Reação

A velocidade do processo de revestimento é uma troca entre custo, tempo e qualidade. Uma reação mais rápida pode reduzir o custo, mas também pode levar a variações na espessura e uniformidade do revestimento. É necessário um controle preciso para encontrar o equilíbrio certo.

Compreendendo as Trocas e Limitações

Nenhum processo é perfeito. As forças do CVD estão diretamente ligadas às suas limitações inerentes, que você deve considerar.

A Restrição de Alta Temperatura

As temperaturas elevadas necessárias para impulsionar a reação química são a limitação mais significativa do CVD. Este calor pode alterar as propriedades do material base, limitando o processo a substratos que podem suportar o ciclo térmico sem amolecer, empenar ou sofrer alterações metalúrgicas indesejáveis.

O Desafio da Mascaramento

Como o CVD é um processo gasoso e sem linha de visão, é inerentemente difícil "mascarar" ou proteger áreas específicas de uma peça de serem revestidas. Os gases reativos tentarão revestir todas as superfícies expostas que puderem alcançar.

Espessura do Filme e Tensão Interna

Embora o revestimento seja forte, a sua espessura é limitada. À medida que o filme se acumula, tensões internas podem se desenvolver. Se o revestimento se tornar muito espesso, essa tensão pode fazer com que ele rache ou falhe, limitando a sua aplicação prática para camadas muito espessas.

O Paradoxo da Uniformidade

O CVD é capaz de produzir revestimentos altamente uniformes. No entanto, isso só é alcançável com um controle extremamente preciso sobre a temperatura, o fluxo de gás e a pressão. Pequenas variações nestes parâmetros podem levar a um produto com pouca uniformidade e potenciais inclusões de partículas.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a decisão de usar CVD depende de alinhar suas características únicas com seu objetivo de engenharia primário.

- Se seu foco principal é revestir geometrias complexas e sem linha de visão: O CVD é uma excelente escolha porque seus precursores gasosos revestem todas as superfícies expostas.

- Se seu foco principal é a máxima adesão e durabilidade do revestimento: A ligação química formada durante o processo CVD cria uma camada altamente aderente e resiliente, ideal para ambientes agressivos.

- Se você está trabalhando com materiais sensíveis à temperatura: Você deve avaliar cuidadosamente se o seu substrato pode suportar as altas temperaturas de processo exigidas pela maioria dos métodos CVD.

- Se seu foco principal é alcançar perfeita uniformidade: Esteja preparado para um processo que requer controle meticuloso sobre muitas variáveis, o que pode impactar o custo e a complexidade.

Ao entender essas características principais, você pode aproveitar os pontos fortes únicos do CVD enquanto navega com sucesso em suas limitações inerentes.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Tipo de Processo | Deposição baseada em reação química |

| Principais Pontos Fortes | Adesão superior, revestimento uniforme de geometrias complexas |

| Principais Limitações | Altas temperaturas, compatibilidade de materiais, necessidade de controle preciso |

| Aplicações Comuns | Ambientes agressivos, peças intrincadas que requerem revestimentos duráveis |

Pronto para aprimorar as capacidades do seu laboratório com soluções CVD avançadas? Na KINTEK, aproveitamos P&D excecionais e fabricação interna para fornecer a diversos laboratórios soluções de fornos de alta temperatura, como nossos Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais únicas para adesão superior de revestimento e cobertura de geometria complexa. Entre em contato conosco hoje para discutir como podemos otimizar seus processos CVD e entregar resultados sob medida!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas