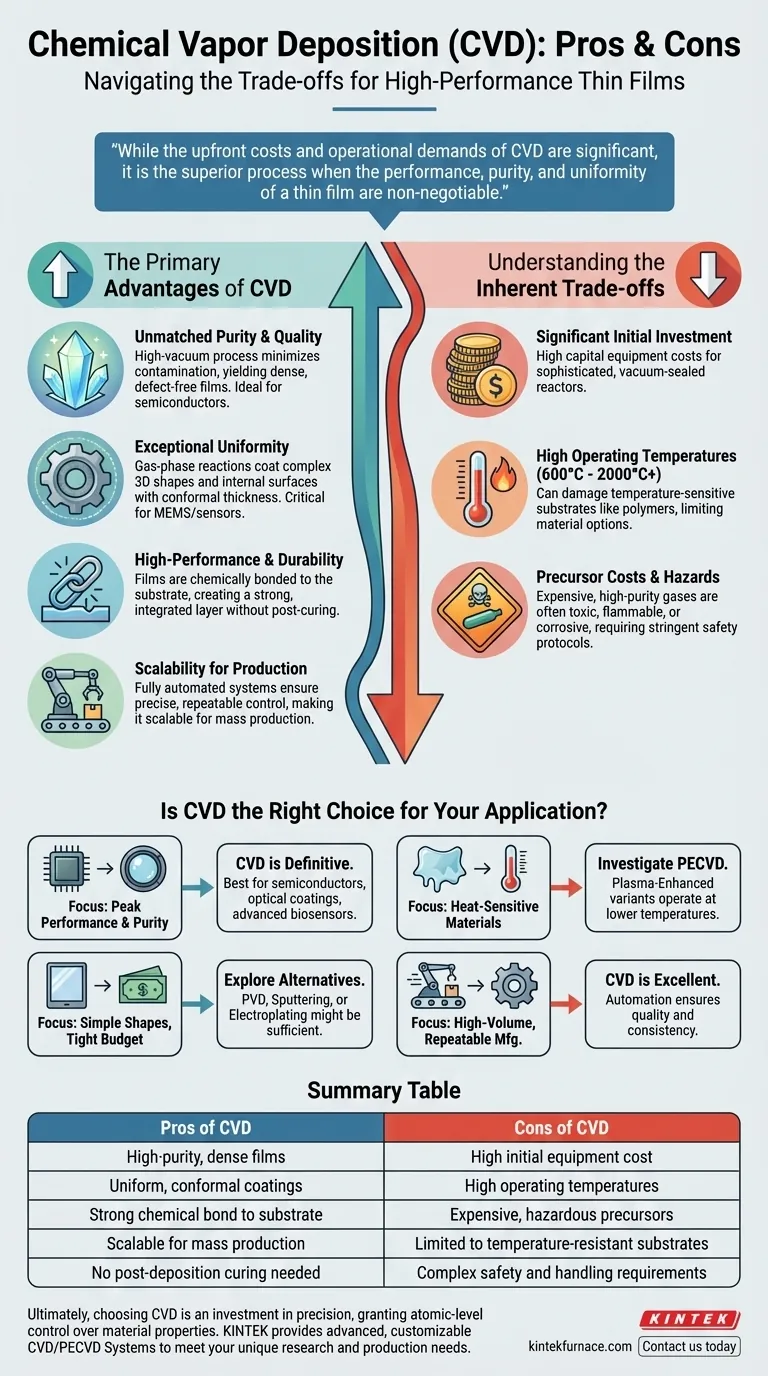

Em essência, a principal vantagem da Deposição Química de Vapor (CVD) é sua capacidade de produzir filmes finos excepcionalmente puros, uniformes e duráveis, quimicamente ligados a um substrato. No entanto, esses benefícios vêm com o custo de um alto investimento inicial em equipamentos, materiais precursores caros e potencialmente perigosos, e altas temperaturas de operação que podem limitar os tipos de substratos que você pode usar.

Embora os custos iniciais e as demandas operacionais da Deposição Química de Vapor sejam significativos, é o processo superior quando o desempenho, a pureza e a uniformidade de um filme fino são inegociáveis para o sucesso do produto final.

As Principais Vantagens da CVD

Para entender se a CVD é adequada para você, é necessário olhar além de uma simples lista de prós e contras e examinar os resultados específicos que o processo oferece. É um método de escolha para muitas aplicações de alto desempenho por várias razões-chave.

Pureza e Qualidade Incomparáveis

Como a CVD ocorre em uma câmara de alto vácuo, a contaminação da atmosfera é minimizada. O processo usa gases precursores de alta pureza para depositar material molécula por molécula, resultando em um filme denso e livre de defeitos com qualidade superior.

Esse nível de controle é a razão pela qual a CVD é um processo fundamental na indústria de semicondutores, onde até mesmo minúsculas impurezas podem arruinar um microchip.

Uniformidade Excepcional em Todas as Superfícies

Ao contrário dos métodos de deposição por linha de visão (como a pulverização catódica), a CVD envolve reações em fase gasosa. Os gases precursores fluem ao redor do substrato, permitindo que a reação química ocorra uniformemente em todas as áreas expostas, incluindo formas 3D complexas e superfícies internas.

Isso cria um revestimento altamente conformal de espessura uniforme, o que é crítico para componentes como sensores e sistemas microeletromecânicos (MEMS).

Alto Desempenho e Durabilidade

O "Q" em CVD significa químico, o que significa que o filme não é apenas pintado; ele é quimicamente ligado à superfície do substrato. Isso cria uma camada incrivelmente forte e durável que se torna uma parte integrante do componente.

Os filmes resultantes são depositados em seu estado final e estável e não requerem um processo de cura separado, otimizando a produção.

Escalabilidade para Produção em Alto Volume

Os sistemas CVD modernos são totalmente automatizados, permitindo controle preciso e repetível sobre temperatura, pressão e fluxo de gás.

Uma vez que uma receita de processo é aperfeiçoada, ela pode ser executada repetidamente com variação mínima, tornando a CVD altamente escalável para a produção em massa de componentes de alto desempenho usados em eletrônicos de consumo, sensores automotivos e dispositivos inteligentes.

Compreendendo as Compensações Inerentes

O alto desempenho da CVD é o resultado de um processo complexo e intensivo em recursos. Reconhecer essas compensações é fundamental para tomar uma decisão informada.

Investimento Inicial Significativo

Os reatores CVD são máquinas sofisticadas que devem manter alto vácuo, lidar com misturas precisas de gases e operar em temperaturas extremas. Essa complexidade se traduz diretamente em altos custos de capital de equipamento.

Para projetos de pequena escala ou aplicações onde "bom o suficiente" é aceitável, o investimento inicial para um sistema CVD industrial pode ser proibitivo.

Altas Temperaturas de Operação

Os processos CVD tradicionais frequentemente exigem temperaturas de substrato que variam de 600°C a mais de 2000°C para que as reações químicas necessárias ocorram.

Esse calor pode danificar ou deformar substratos sensíveis à temperatura, como polímeros ou certos metais de baixo ponto de fusão, limitando severamente os materiais que você pode revestir.

Custos e Riscos dos Materiais Precursores

Os gases especializados e de alta pureza usados como precursores na CVD são frequentemente caros. Seus custos podem ser um fator significativo no preço geral por peça.

Além disso, muitos desses precursores são tóxicos, inflamáveis ou corrosivos. Isso exige protocolos de segurança rigorosos, equipamentos de manuseio especializados e sistemas robustos de gerenciamento de exaustão, aumentando tanto a complexidade operacional quanto o custo.

A CVD é a Escolha Certa para Sua Aplicação?

A decisão de usar a CVD depende inteiramente de seus requisitos técnicos específicos e objetivos de negócios. Use estes pontos como um guia.

- Se seu foco principal é o desempenho máximo e a pureza do material: A CVD é a escolha definitiva para criar os filmes de alta qualidade necessários para semicondutores, revestimentos ópticos e biossensores avançados.

- Se seu foco principal é revestir formas simples com um orçamento apertado: O alto custo e a complexidade da CVD podem ser excessivos; você deve explorar alternativas como a Deposição Física de Vapor (PVD), pulverização catódica ou eletrodeposição.

- Se seu foco principal é revestir materiais sensíveis ao calor: A CVD tradicional de alta temperatura é inadequada. Você deve investigar variantes de baixa temperatura, como a CVD Aprimorada por Plasma (PECVD), para evitar danos ao seu substrato.

- Se seu foco principal é a fabricação repetível em alto volume: Uma vez estabelecido o processo, a automação da CVD a torna excelente para produção escalável onde a qualidade e a consistência não podem ser comprometidas.

Em última análise, escolher a CVD é um investimento em precisão, concedendo-lhe controle em nível atômico sobre as propriedades do seu material onde mais importa.

Tabela Resumo:

| Prós da CVD | Contras da CVD |

|---|---|

| Filmes densos e de alta pureza | Alto custo inicial do equipamento |

| Revestimentos uniformes e conformais | Altas temperaturas de operação |

| Forte ligação química ao substrato | Precursores caros e perigosos |

| Escalável para produção em massa | Limitado a substratos resistentes à temperatura |

| Não é necessária cura pós-deposição | Requisitos complexos de segurança e manuseio |

Precisa de uma solução CVD de alto desempenho adaptada às suas necessidades exclusivas? A KINTEK aproveita uma P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas especializados de CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais e de produção, seja você trabalhando com semicondutores, MEMS ou revestimentos ópticos. Entre em contato conosco hoje para discutir como nossa experiência pode aprimorar seu processo de deposição de filmes finos!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como o dióxido de silício ($\text{SiO}_2$) é usado em aplicações de PECVD? Funções Chave na Microfabricação

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico