Atingir a uniformidade do revestimento em compósitos de tântalo-carbono em larga escala requer manipulação física precisa da amostra durante a produção. Ajustar a posição e a altura dentro da câmara é necessário para otimizar a organização do fluxo de gás e gerenciar estritamente o processo de transferência de massa. Sem esses ajustes, o consumo natural de reagentes cria gradientes de concentração desiguais, levando a revestimentos metálicos inconsistentes em todo o material.

Em um forno de deposição de alta temperatura, os reagentes são consumidos ativamente à medida que viajam, criando zonas de concentração de gás variável. Ajustar sistematicamente a posição da amostra e inverter a orientação compensa esses gradientes, garantindo uma qualidade de revestimento consistente nas dimensões axial e radial.

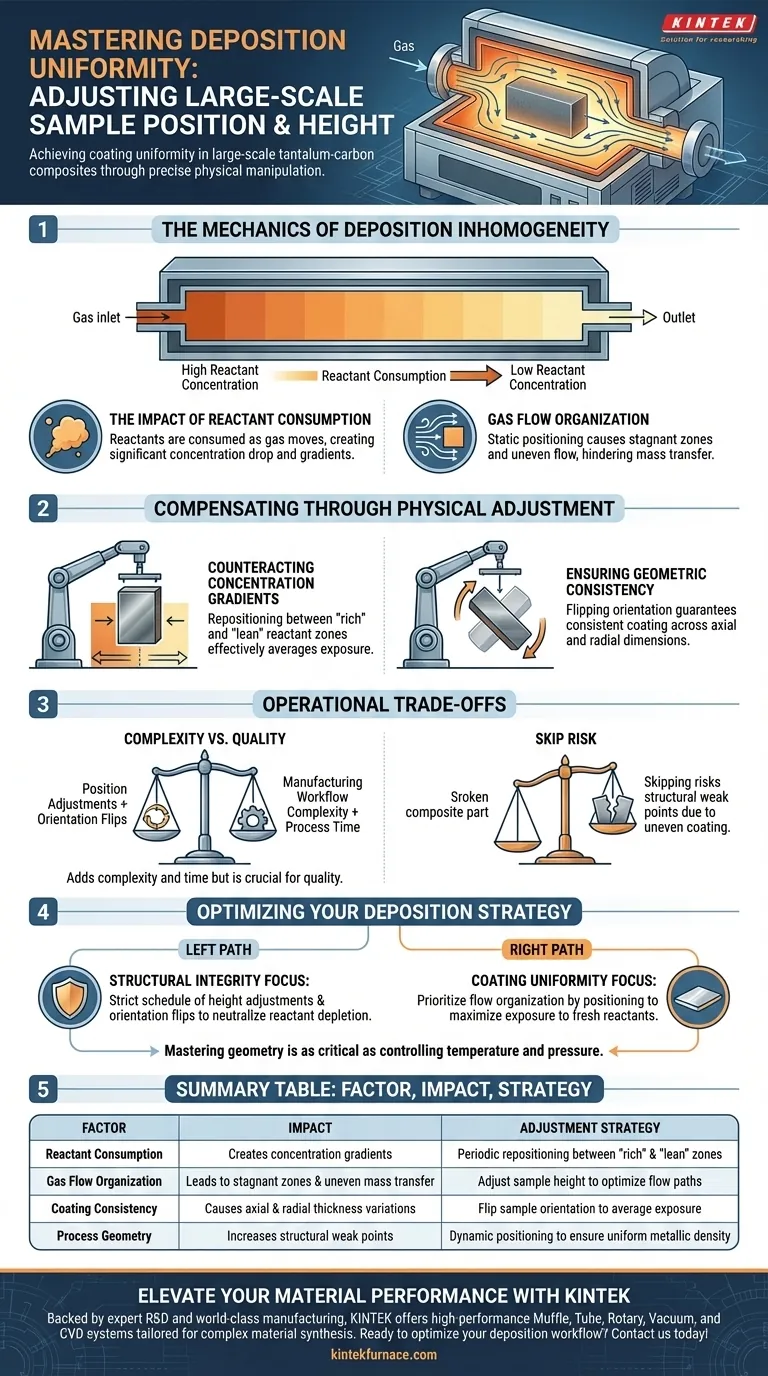

A Mecânica da Inomogeneidade da Deposição

O Impacto do Consumo de Reagentes

O desafio fundamental na preparação de compósitos em larga escala é que os reagentes são consumidos à medida que o processo se desenrola.

À medida que a mistura gasosa se move através do forno de alta temperatura, os componentes químicos necessários para o revestimento são esgotados.

Isso resulta em uma queda significativa na concentração de reagentes da entrada para a saída, criando um "gradiente" em vez de uma atmosfera uniforme.

Organização do Fluxo de Gás

O posicionamento estático dentro da câmara geralmente leva a zonas estagnadas ou caminhos de fluxo desiguais.

Ajustar a altura da amostra influencia diretamente como o gás flui ao redor e através da estrutura do compósito.

Otimizar essa organização do fluxo de gás é crucial para uma transferência de massa eficiente, garantindo que os reagentes realmente atinjam a superfície do material.

Compensação Através de Ajuste Físico

Contrarrestando Gradientes de Concentração

Como a concentração de gás não é uniforme, uma amostra estacionária inevitavelmente desenvolverá um revestimento mais espesso em algumas áreas e mais fino em outras.

Mudar a posição da amostra a move entre zonas de reagentes "ricas" e "pobres".

Esse movimento efetivamente promedia a exposição, evitando inconsistências estruturais causadas pelo esgotamento localizado.

Garantindo a Consistência Geométrica

Materiais em larga escala são particularmente suscetíveis a variações em seu comprimento (axial) e largura (radial).

Inverter a orientação da amostra é um passo crítico para garantir que o revestimento metálico seja aplicado uniformemente em toda a geometria.

Essa intervenção mecânica garante melhor consistência axial e radial, o que é essencial para o desempenho final do compósito de tântalo-carbono.

Compromissos Operacionais

Complexidade vs. Qualidade

A introdução de ajustes de posição e inversões de orientação adiciona complexidade ao fluxo de trabalho de fabricação.

Requer intervenção precisa, o que pode aumentar o tempo do processo em comparação com uma abordagem de deposição estática.

No entanto, pular esta etapa arrisca produzir um compósito com pontos fracos estruturais significativos devido à espessura desigual do revestimento.

Otimizando Sua Estratégia de Deposição

Para maximizar a qualidade de seus compósitos de tântalo-carbono, você deve tratar o posicionamento da amostra como uma variável dinâmica.

- Se o seu foco principal for integridade estrutural: Implemente um cronograma rigoroso de ajustes de altura e inversões de orientação para neutralizar os efeitos do esgotamento de reagentes.

- Se o seu foco principal for uniformidade do revestimento: Priorize a organização do fluxo posicionando as amostras para maximizar a exposição a fluxos de reagentes frescos antes que o consumo ocorra.

Dominar a geometria do posicionamento da amostra é tão crítico quanto controlar a temperatura e a pressão para produzir compósitos de alto desempenho.

Tabela Resumo:

| Fator | Impacto na Deposição | Estratégia de Ajuste |

|---|---|---|

| Consumo de Reagentes | Cria gradientes de concentração da entrada para a saída | Reposição periódica entre zonas 'ricas' e 'pobres' |

| Organização do Fluxo de Gás | Leva a zonas estagnadas e transferência de massa desigual | Ajuste a altura da amostra para otimizar os caminhos de fluxo ao redor da geometria |

| Consistência do Revestimento | Causa variações de espessura axial e radial | Inverta a orientação da amostra para promediar a exposição em todas as superfícies |

| Geometria do Processo | Aumenta os pontos fracos estruturais em peças de grande escala | Posicionamento dinâmico para garantir densidade metálica uniforme |

Eleve o Desempenho do Seu Material com a KINTEK

A precisão no posicionamento da amostra é apenas metade da batalha; o ambiente térmico correto é o outro. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas de alta performance Muffle, Tubo, Rotativo, a Vácuo e CVD personalizados para a síntese de materiais complexos. Se você está desenvolvendo compósitos avançados de tântalo-carbono ou filmes finos especializados, nossos fornos de alta temperatura customizáveis para laboratório fornecem a estabilidade e o controle de fluxo que sua pesquisa exige.

Pronto para otimizar seu fluxo de trabalho de deposição? Entre em contato conosco hoje para descobrir como nossas soluções de fornos customizados podem resolver seus problemas de uniformidade mais desafiadores!

Guia Visual

Referências

- Junyu Zhu, Haohong Jiang. Fabrication and mechanical properties of porous tantalum carbon composites by chemical vapor deposition. DOI: 10.1038/s41598-025-86680-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais fatores contribuem para a variação no processo de revestimento por CVD? Domine a consistência na deposição química de vapor

- Quais são as preocupações de segurança associadas aos processos de CVD? Mitigue os Riscos com Soluções Especializadas

- Como a sinterização em forno tubular CVD aprimora o crescimento do grafeno? Alcance Cristalinidade Superior e Alta Mobilidade Eletrônica

- Qual é a função de um sistema APCVD na síntese de grafeno bicamada de cristal único? Desbloqueie o Crescimento de Precisão

- Quais são as principais características de um processo de revestimento CVD? Desbloqueie Adesão Superior e Revestimento Complexo

- Que tipos de ferramentas e componentes recebem revestimentos CVD? Aumente a Durabilidade e o Desempenho em Suas Aplicações

- Qual é a função do gás Argônio (Ar) de alta pureza durante a CVD? Otimize a uniformidade e a pureza de sua camada fina

- Como um forno de difusão de fósforo contribui para a engenharia de defeitos? Transformando silício UMG em células solares de alta eficiência