Em sua essência, as principais preocupações de segurança associadas à Deposição Química de Vapor (CVD) derivam diretamente dos materiais que ela utiliza. O processo depende de produtos químicos precursores que são frequentemente altamente inflamáveis, tóxicos e corrosivos, criando riscos significativos para o pessoal, equipamentos e meio ambiente que exigem controle rigoroso.

O desafio fundamental da segurança da CVD não é apenas manusear produtos químicos perigosos, mas gerenciar um sistema complexo onde alto vácuo, altas temperaturas e gases reativos interagem. A verdadeira segurança advém de uma abordagem integrada, tratando todo o processo — da fonte de gás ao exaustor — como um único ambiente perigoso.

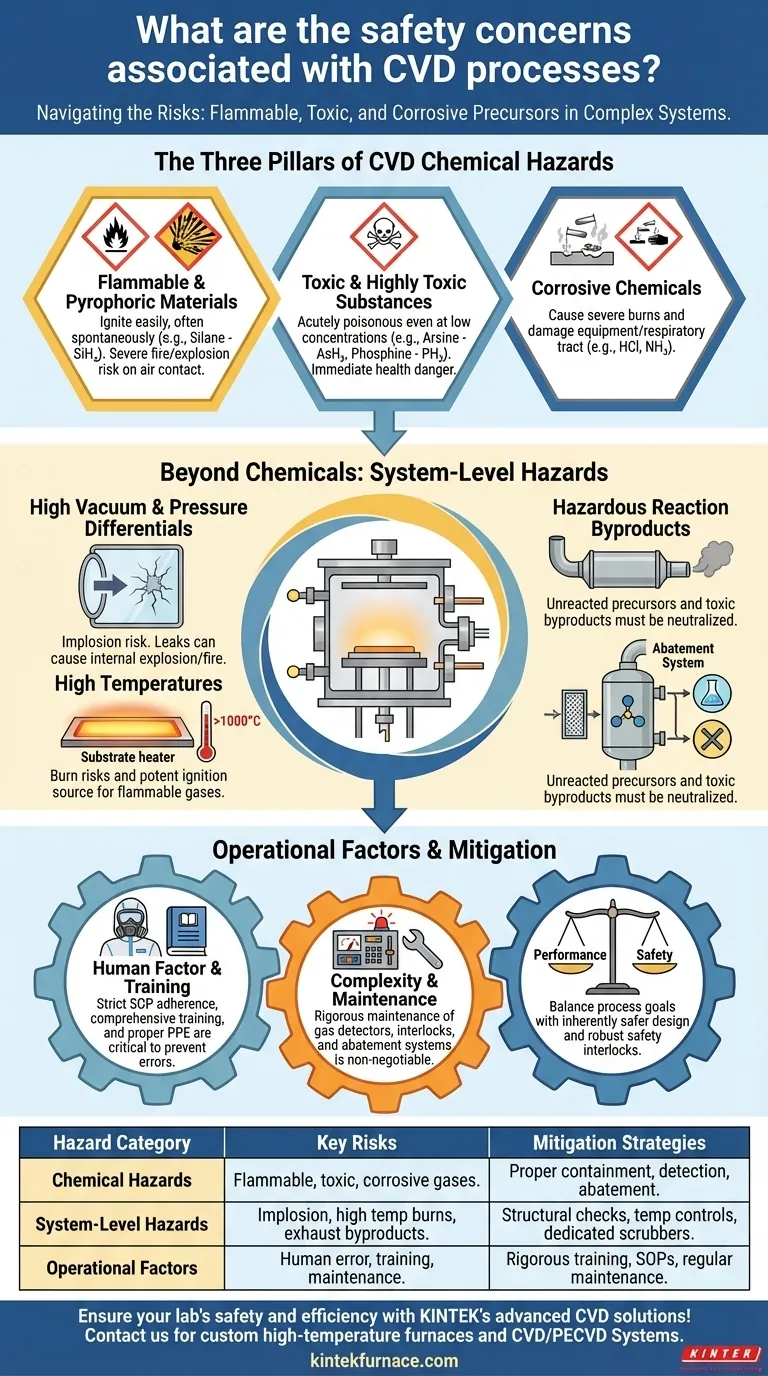

Os Três Pilares dos Perigos Químicos da CVD

Os perigos mais imediatos em qualquer processo de CVD são os gases precursores e seus subprodutos. Estes podem ser amplamente categorizados em três tipos distintos de perigos.

Materiais Inflamáveis e Pirofóricos

Muitos precursores de CVD são inflamáveis, o que significa que podem entrar em ignição na presença de uma fonte de ignição e um oxidante como o ar.

Uma subclasse mais extrema e comum são os gases pirofóricos, como o silano (SiH₄). Esses materiais se inflamam espontaneamente ao entrar em contato com o ar, criando um grave risco de incêndio e explosão se ocorrer um vazamento.

Substâncias Tóxicas e Altamente Tóxicas

Os precursores e os subprodutos da reação na CVD podem ser agudamente tóxicos, representando um perigo imediato à vida e à saúde após a exposição.

Gases como arsina (AsH₃) e fosfina (PH₃), usados na indústria de semicondutores para dopagem de filmes, são extremamente venenosos mesmo em concentrações muito baixas. O contenção adequada e o gerenciamento do exaustor são, portanto, críticos.

Produtos Químicos Corrosivos

Substâncias corrosivas, como cloreto de hidrogênio (HCl) ou amônia (NH₃), são frequentemente usadas como precursores ou para limpeza in-situ da câmara.

Esses produtos químicos podem causar queimaduras graves ao entrar em contato com a pele e são altamente prejudiciais ao trato respiratório se inalados. Eles também atacam materiais incompatíveis, o que pode comprometer a integridade das linhas de gás e equipamentos com o tempo, levando a vazamentos.

Além dos Produtos Químicos: Perigos no Nível do Sistema

Uma visão abrangente da segurança da CVD se estende além das propriedades químicas para as condições operacionais do próprio equipamento. O ambiente do processo cria seu próprio conjunto distinto de riscos.

Alto Vácuo e Diferenciais de Pressão

Os sistemas de CVD operam sob alto vácuo, criando uma enorme diferença de pressão entre o interior da câmara e a atmosfera externa. Uma falha estrutural poderia levar a uma perigosa implosão.

Mais criticamente, um pequeno vazamento permite que a atmosfera entre na câmara. Se gases pirofóricos ou inflamáveis estiverem presentes, isso pode levar a uma explosão ou incêndio dentro da câmara de processo.

Altas Temperaturas

O processo de deposição é frequentemente acionado termicamente, exigindo temperaturas do substrato de várias centenas ou até mais de mil graus Celsius.

Isso introduz riscos óbvios de queimaduras e serve como uma potente fonte de ignição, agravando o perigo representado por gases inflamáveis em caso de violação do sistema.

Subprodutos de Reação Perigosos

Nem todo material precursor é consumido na reação. O fluxo de exaustão contém uma mistura de precursores não reagidos e novos subprodutos químicos, muitas vezes perigosos.

Este efluente deve ser roteado para um sistema de abatimento (ou lavador) dedicado que neutraliza os materiais perigosos antes que sejam liberados com segurança para a atmosfera. A falha do sistema de abatimento é um grande incidente de segurança e ambiental.

Compreendendo as Compensações e Armadilhas

O gerenciamento eficaz da segurança requer o reconhecimento dos conflitos inerentes entre os objetivos do processo e a segurança absoluta. As falhas mais comuns ocorrem quando essas compensações não são respeitadas.

A Necessidade de Precursores Reativos

Muitas vezes, os precursores quimicamente mais reativos e, portanto, mais perigosos, produzem os filmes da mais alta qualidade na velocidade desejada. Existe uma troca direta entre usar um precursor mais estável e seguro e alcançar resultados ótimos do processo.

A Complexidade dos Sistemas de Segurança

Sistemas de detecção de gás, intertravamentos de hardware e sistemas de abatimento de exaustão adicionam custo e complexidade significativos. Tratar esses sistemas como opcionais ou deixar de realizar manutenção rigorosa e regular é um erro crítico que anula sua função protetora.

O Fator Humano: Treinamento e Complacência

Mesmo o sistema de segurança mais avançado pode ser derrotado por erro humano. Treinamento inadequado sobre procedimentos operacionais padrão, protocolos de emergência e o uso correto de Equipamento de Proteção Individual (EPI) continua sendo uma causa primária de incidentes. A complacência em um processo familiar é uma ameaça constante.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de segurança deve ser adaptada ao seu papel e responsabilidades específicas no ambiente CVD.

- Se seu foco principal for o projeto do processo: Priorize o projeto inerentemente mais seguro, selecionando os precursores menos perigosos que atendam aos seus requisitos de filme e garantindo que todos os intertravamentos de segurança sejam robustos.

- Se seu foco principal for o gerenciamento de instalações: Implemente um cronograma rigoroso de manutenção preventiva para todos os sistemas de abatimento, detectores de gás e equipamentos de segurança da vida.

- Se seu foco principal for a segurança do operador: Exija a adesão estrita aos procedimentos operacionais padrão e imponha treinamento abrangente e recorrente tanto na operação normal quanto na resposta a emergências.

Ao tratar a segurança como um componente integral e não negociável de todo o processo CVD, você pode mitigar efetivamente esses riscos inerentes e operar com confiança.

Tabela de Resumo:

| Categoria de Perigo | Riscos Principais | Estratégias de Mitigação |

|---|---|---|

| Perigos Químicos | Gases inflamáveis/pirofóricos (ex: silano), substâncias tóxicas (ex: arsina), produtos químicos corrosivos (ex: HCl) | Usar contenção adequada, detecção de gás e sistemas de abatimento de exaustão |

| Perigos no Nível do Sistema | Riscos de implosão de alto vácuo, altas temperaturas causando queimaduras/ignição, subprodutos perigosos no exaustor | Implementar verificações de integridade estrutural, controles de temperatura e lavadores dedicados |

| Fatores Operacionais | Erro humano, treinamento inadequado, complacência e complexidade do sistema | Exigir treinamento rigoroso, adesão ao POP e cronogramas de manutenção regulares |

Garanta a segurança e a eficiência do seu laboratório com as soluções avançadas de CVD da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos de alta temperatura, incluindo Sistemas de CVD/PECVD, adaptados para diversos laboratórios. Nossas capacidades de personalização profundas atendem precisamente às suas necessidades experimentais únicas, ajudando você a mitigar riscos de produtos químicos inflamáveis, tóxicos e corrosivos, ao mesmo tempo em que otimiza o desempenho. Não comprometa a segurança — entre em contato conosco hoje para discutir como nossa experiência pode proteger sua equipe e aprimorar seus processos!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- Quais indústrias e campos de pesquisa se beneficiam dos sistemas de fornos tubulares CVD para materiais 2D? Desbloqueie Inovações Tecnológicas de Próxima Geração