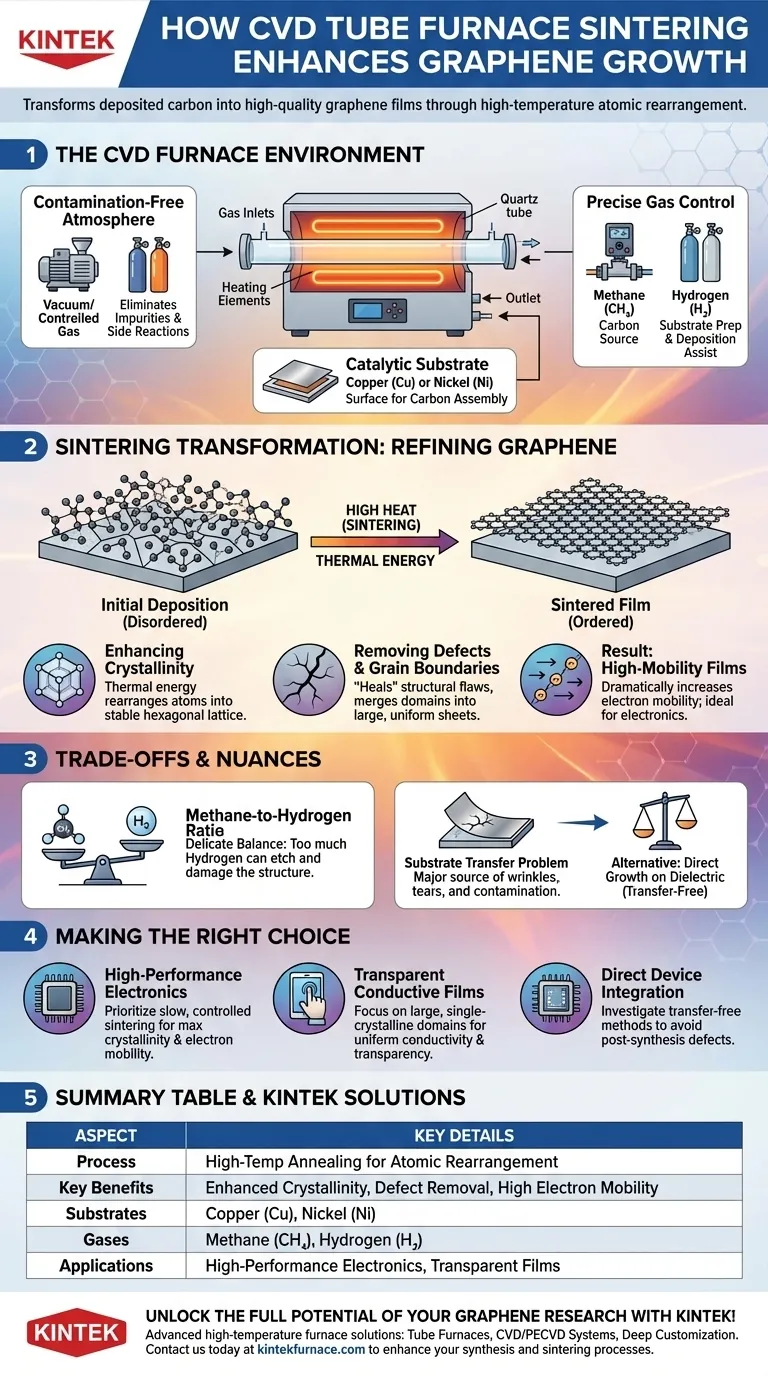

Em resumo, a sinterização dentro de um forno tubular de Deposição Química de Vapor (CVD) é uma etapa crítica de alta temperatura que transforma átomos de carbono depositados em um filme de grafeno de alta qualidade. Este processo usa energia térmica para rearranjar os átomos em uma estrutura cristalina mais perfeita, removendo defeitos e melhorando as propriedades elétricas do material.

A verdadeira função do forno CVD e da sinterização subsequente é fornecer um ambiente altamente controlado — primeiro para a deposição precisa de carbono, e segundo para o refinamento térmico que "cura" o filme resultante em uma folha atômica quase perfeita.

O Papel do Ambiente do Forno CVD

Para entender a sinterização, você deve primeiro entender o ambiente que o forno CVD cria. É um sistema projetado para extrema precisão em nível atômico.

Uma Atmosfera Livre de Contaminação

O processo começa criando vácuo ou preenchendo o tubo do forno com uma mistura de gases específica e controlada. Isso elimina impurezas e previne reações secundárias indesejadas que poderiam introduzir falhas na rede de grafeno.

O Substrato Catalítico

O crescimento do grafeno via CVD tipicamente ocorre em um substrato metálico catalítico, mais comumente cobre (Cu) ou níquel (Ni). Este substrato atua como a superfície na qual os átomos de carbono da fase gasosa se montarão.

Controle Preciso de Gás

O forno permite o controle preciso de gases precursores. O metano (CH₄) é comumente usado como fonte de carbono, enquanto o hidrogênio (H₂) é usado para preparar o substrato e auxiliar na deposição uniforme de carbono.

Como a Sinterização Transforma o Grafeno

A sinterização é a fase de recozimento de alta temperatura que se segue à deposição inicial de carbono. É aqui que o material é fundamentalmente refinado.

Aprimorando a Cristalinidade

O alto calor do processo de sinterização fornece energia térmica aos átomos de carbono depositados. Essa energia permite que eles se movam e se rearranjem de um estado desordenado para a rede hexagonal estável característica do grafeno, aprimorando significativamente a cristalinidade.

Removendo Defeitos e Limites de Grão

Durante o crescimento inicial, imperfeições e limites entre diferentes domínios cristalinos podem se formar. A sinterização ajuda a "curar" esses defeitos estruturais e a fundir domínios menores em folhas de monocristal maiores e mais uniformes.

O Resultado: Filmes de Alta Mobilidade

O resultado direto da cristalinidade aprimorada e de menos defeitos é um aumento dramático na mobilidade eletrônica. Os elétrons podem viajar pela folha de grafeno com muito menos dispersão, tornando o material ideal para eletrônicos de alto desempenho e eletrodos condutores transparentes.

Compreendendo as Trocas e Nuances

Alcançar grafeno de alta qualidade não é automático. Requer navegar por parâmetros críticos do processo e compreender os desafios inerentes.

A Razão Metano-Hidrogênio

O equilíbrio entre metano e hidrogênio é delicado. Embora o hidrogênio ajude a preparar a superfície para o crescimento, muito hidrogênio pode atuar como um agente de ataque, corroendo e danificando a própria estrutura de grafeno que você está tentando criar.

O Problema da Transferência do Substrato

Para a maioria das aplicações eletrônicas, o grafeno crescido em uma folha metálica deve ser transferido para um substrato dielétrico. Este processo de transferência é uma grande fonte de rugas, rasgos e contaminação, podendo anular a qualidade obtida durante a síntese.

Alternativas Sem Transferência

Para contornar este problema, métodos como o CVD assistido por catalisador gasoso estão sendo desenvolvidos. Estes visam crescer grafeno de alta qualidade diretamente em substratos dielétricos, eliminando completamente a etapa de transferência prejudicial.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do seu processo de CVD e sinterização dependem inteiramente do produto final desejado.

- Se o seu foco principal são eletrônicos de alto desempenho: Priorize um processo de sinterização lento e controlado para maximizar a cristalinidade e alcançar a maior mobilidade eletrônica possível.

- Se o seu foco principal são filmes condutores transparentes: Concentre-se em condições que promovam grandes domínios monocristalinos para garantir condutividade e transparência uniformes em grandes áreas.

- Se o seu foco principal é a integração direta de dispositivos: Investigue métodos de crescimento sem transferência para evitar os defeitos e a contaminação introduzidos pelo manuseio pós-síntese.

Em última análise, dominar o ambiente do forno oferece controle direto sobre a qualidade final e as propriedades do seu filme de grafeno.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Processo | Recozimento de alta temperatura em forno CVD para rearranjo atômico |

| Benefícios Principais | Cristalinidade aprimorada, remoção de defeitos, aumento da mobilidade eletrônica |

| Substratos Comuns | Cobre (Cu), Níquel (Ni) |

| Gases Utilizados | Metano (CH₄), Hidrogênio (H₂) |

| Aplicações | Eletrônicos de alto desempenho, filmes condutores transparentes |

Desbloqueie todo o potencial da sua pesquisa em grafeno com as avançadas soluções de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação interna, fornecemos a diversos laboratórios opções personalizadas como Fornos Tubulares, Sistemas CVD/PECVD e muito mais. Nossa forte capacidade de personalização profunda garante o alinhamento preciso com as suas necessidades experimentais únicas, seja você focado em alta mobilidade eletrônica, filmes de grande área ou integração direta de dispositivos. Entre em contato hoje para discutir como nossa experiência pode aprimorar seus processos de síntese e sinterização de grafeno para resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o princípio de funcionamento de um forno tubular CVD?Revestimento de precisão para materiais avançados

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Qual papel os sistemas de sinterização em fornos tubulares de CVD desempenham na síntese de materiais 2D? Viabilizando o Crescimento de Camada Atômica de Alta Qualidade