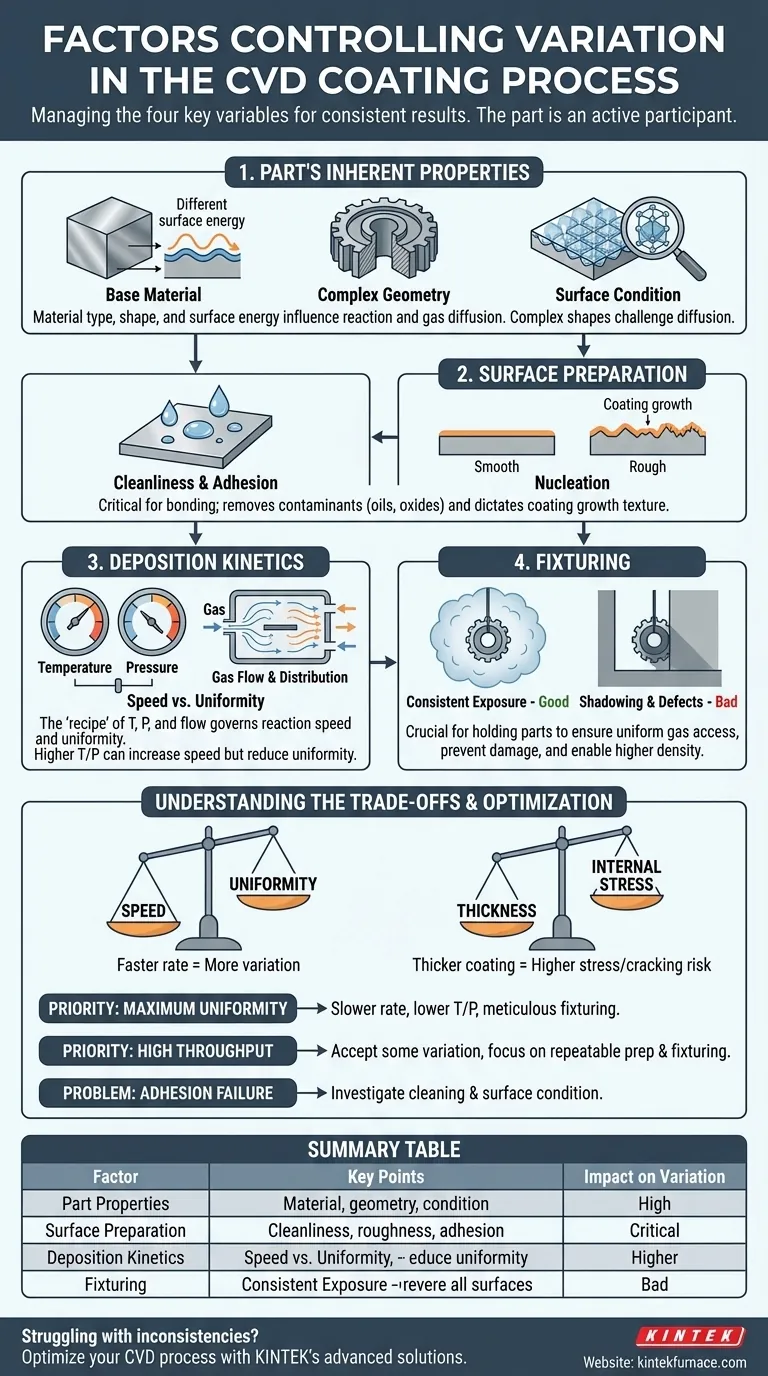

Em última análise, controlar a variação na Deposição Química de Vapor (CVD) é uma questão de gerenciar quatro variáveis principais. Os fatores mais significativos são as propriedades inerentes da peça a ser revestida (seu material base e forma física), a condição de sua superfície antes do revestimento, a cinética química específica da reação e a configuração física dentro do reator, incluindo como a peça é segurada. Resultados inconsistentes quase sempre remontam à falta de controle sobre um ou mais desses domínios.

O objetivo de um processo CVD consistente não é eliminar todas as variáveis, mas controlá-las. O revestimento bem-sucedido depende de entender que a própria peça é uma participante ativa em uma reação química, onde seu material, geometria e preparação da superfície ditam o resultado final tanto quanto os parâmetros do processo.

As Propriedades Inerentes da Peça: Material e Geometria

Os componentes que você pretende revestir não são substratos passivos. Suas características físicas e materiais influenciam ativamente a qualidade e uniformidade finais do revestimento.

Material Base e Condição da Superfície

O tipo de metal ou liga que está sendo revestido tem um impacto direto na reação. Materiais diferentes possuem energias superficiais distintas e podem ter efeitos catalíticos que podem acelerar ou alterar o crescimento do revestimento em áreas localizadas.

Por exemplo, um aço inoxidável 316 padrão se comportará de maneira diferente de uma liga exótica, podendo exigir ajustes na temperatura do processo ou na concentração do gás precursor para obter o mesmo resultado.

O Desafio das Geometrias Complexas

Ao contrário dos processos de linha de visão como o PVD, os gases precursores do CVD podem revestir superfícies internas e externas complexas. No entanto, isso não é ilimitado.

Áreas confinadas, como o furo profundo de uma agulha ou canais estreitos, apresentam um desafio de difusão. Os gases reagentes devem viajar fisicamente para esses espaços, e sua concentração pode se esgotar, resultando em um revestimento mais fino em comparação com superfícies mais expostas.

O Papel Crítico da Preparação da Superfície

A condição da superfície da peça imediatamente antes de entrar no reator é talvez o fator mais crítico para garantir a adesão e uniformidade do revestimento. O processo CVD liga o revestimento em nível atômico e ele não pode se ligar a contaminantes.

Limpeza da Superfície e Adesão

Quaisquer contaminantes — óleos, óxidos, poeira ou resíduos de etapas de fabricação anteriores — impedirão que a reação química ocorra corretamente, levando à má adesão ou a vazios no revestimento.

Um protocolo rigoroso e de várias etapas de limpeza e preparação de superfície é inegociável para um processo CVD repetível.

Como a Rugosidade da Superfície Altera o Crescimento do Revestimento

A textura da superfície determina como o revestimento nucleia e cresce. Uma superfície muito rugosa tem significativamente mais área superficial do que uma lisa.

Isso pode levar a um revestimento mecanicamente intertravado, mas potencialmente irregular. Uma superfície eletropolida ou finamente usinada fornece uma base mais uniforme, promovendo espessura uniforme e um acabamento mais consistente.

Controlando a Cinética de Deposição

A "receita" para o processo CVD — temperatura, pressão e fluxo de gás — governa a velocidade e a natureza da reação química.

A Relação Temperatura e Pressão

O CVD é realizado em temperaturas elevadas e tipicamente sob vácuo. Estas são as alavancas primárias para controlar a taxa de reação.

Temperaturas mais altas geralmente levam a uma deposição mais rápida, mas se a reação for muito rápida, o gás pode se esgotar antes de atingir todas as superfícies da peça, reduzindo a uniformidade.

Fluxo do Gás Precursor

A taxa e a distribuição do gás precursor na câmara são cruciais. Se o fluxo não for gerenciado corretamente, as peças mais próximas da entrada de gás podem receber um revestimento mais espesso do que as mais distantes.

O projeto adequado do reator e os sistemas de distribuição de gás são essenciais para garantir que todas as peças em um lote sejam expostas a uma concentração consistente de reagentes.

O Fator Esquecido: Fixação (Fixturing)

A forma como uma peça é segurada dentro do reator pode introduzir variação significativa. A fixação personalizada é uma ferramenta de controle de processo, não uma reflexão tardia.

Garantindo Exposição Consistente

As fixações devem segurar as peças firmemente enquanto expõem todas as superfícies críticas ao fluxo de gás precursor. Qualquer ponto onde a fixação toca a peça não será revestido.

Fixações mal projetadas podem criar efeitos de "sombreamento" ou bloquear o fluxo de gás para certas áreas, levando a inconsistências previsíveis de peça para peça.

Prevenindo Danos e Aumentando a Eficiência

Uma boa fixação evita que as peças se movam ou se toquem durante o manuseio e o revestimento, o que previne arranhões ou outros defeitos superficiais. Também permite maior densidade de peças no reator, melhorando o rendimento e a eficiência sem comprometer a qualidade.

Entendendo os Compromissos

Alcançar um revestimento perfeito é um ato de equilíbrio. Entender os compromissos inerentes é fundamental para estabelecer expectativas realistas e otimizar para seu objetivo principal.

Velocidade vs. Uniformidade

O desejo por um processo rápido e de baixo custo está frequentemente em conflito direto com a necessidade de alta uniformidade. Taxas de reação mais rápidas (impulsionadas por temperaturas ou pressões mais altas) podem economizar tempo e dinheiro, mas quase sempre aumentam a variação de espessura, especialmente em peças complexas.

Espessura do Revestimento vs. Tensão Interna

À medida que um revestimento CVD fica mais espesso, tensões internas se acumulam dentro do filme. Se essa tensão exceder a força adesiva ou coesiva do revestimento, pode levar a rachaduras, lascamento ou delaminação.

Para cada combinação de revestimento/substrato, existe um limite prático de espessura que não pode ser excedido sem comprometer a integridade do filme.

Compatibilidade de Material e Mascaramento

As altas temperaturas necessárias para o CVD limitam os tipos de materiais base que podem ser revestidos sem serem danificados ou sofrerem alterações metalúrgicas indesejáveis. Além disso, mascarar eficazmente áreas específicas para prevenir o revestimento é notoriamente difícil no CVD, pois o gás penetrará em qualquer lacuna.

Fazendo a Escolha Certa para Seu Objetivo

Para controlar a variação, você deve primeiro definir sua prioridade. Use estas diretrizes para focar seus esforços de desenvolvimento de processo e solução de problemas.

- Se o seu foco principal for a máxima uniformidade em peças complexas: Priorize uma taxa de reação mais lenta com temperaturas mais baixas e fixação meticulosa para garantir um fluxo de gás uniforme.

- Se o seu foco principal for alto rendimento e eficiência de custo: Aceite alguma variação de espessura e concentre-se em uma preparação de superfície e fixação altamente repetíveis para manter essa variação previsível.

- Se você estiver enfrentando falhas de adesão: O primeiro lugar a investigar é seu processo de limpeza pré-revestimento e a condição da superfície do material base.

- Se você estiver revestindo um novo material ou geometria: Execute amostras de teste para estabelecer uma linha de base para como o material se comporta e para mapear a espessura do revestimento na peça antes de se comprometer com uma produção completa.

Ao tratar a peça, a superfície e o processo como um sistema interconectado, você pode passar de gerenciar a variação para dominar a consistência.

Tabela de Resumo:

| Fator | Pontos Chave | Impacto na Variação |

|---|---|---|

| Propriedades da Peça | Tipo de material, geometria, condição da superfície | Alto; afeta a reação e a difusão de gás |

| Preparação da Superfície | Limpeza, rugosidade, adesão | Crítico; garante revestimento e ligação uniformes |

| Cinética de Deposição | Temperatura, pressão, fluxo de gás | Moderado; controla a velocidade da reação e a uniformidade |

| Fixação (Fixturing) | Suporte da peça, exposição ao gás, sombreamento | Significativo; influencia a consistência e os defeitos do revestimento |

Com dificuldades com inconsistências no revestimento CVD? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, para ajudá-lo a alcançar resultados precisos e repetíveis. Nossa forte capacidade de personalização profunda garante que possamos adaptar nossos produtos — como Fornos de Mufa, Tubulares, Rotativos e Fornos a Vácuo e Atmosfera — às suas necessidades experimentais exclusivas. Não deixe que a variação o impeça — entre em contato conosco hoje para otimizar seu processo CVD e aumentar a eficiência do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Quais gases são usados no sistema PECVD? Otimize a Deposição de Filmes Finos com Seleção Precisa de Gases

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão