Em sua essência, a Deposição Química a Vapor (CVD) é o processo fundamental de fabricação que possibilita os materiais mais avançados usados na eletrônica moderna. É a técnica de escolha para depositar filmes ultrafinos e ultrapuros de materiais como grafeno, nanotubos de carbono, pontos quânticos e diamante sintético, que são essenciais para criar telas flexíveis, transistores de próxima geração e componentes de computação de alto desempenho.

O verdadeiro significado do CVD em eletrônica não é apenas sua capacidade de criar novos materiais, mas sua precisão em nível atômico. Esse controle permite que os engenheiros projetem e construam materiais com propriedades eletrônicas específicas e personalizadas, indo além dos limites do silício convencional.

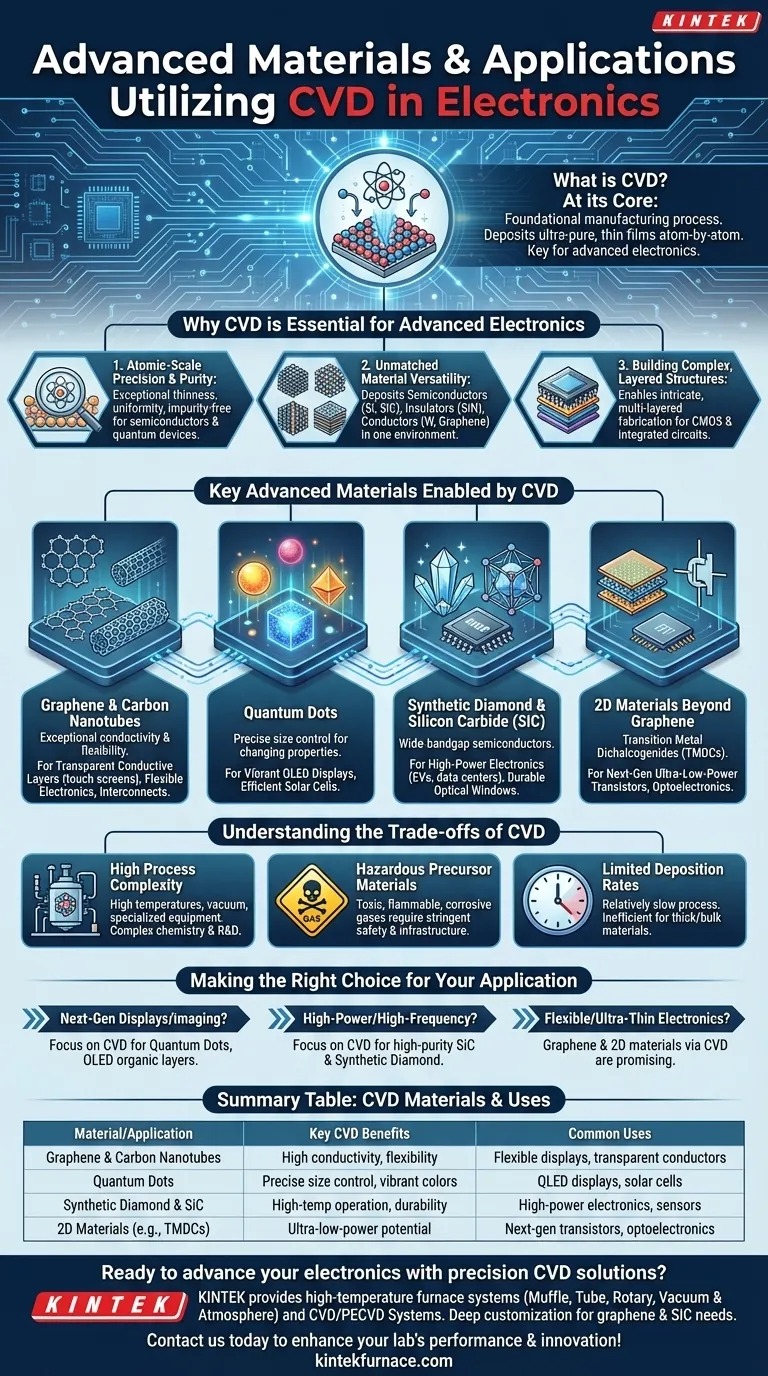

Por que o CVD é Essencial para Eletrônicos Avançados

A tendência para dispositivos eletrônicos menores, mais rápidos e mais potentes exige um nível de controle de fabricação que apenas processos como o CVD podem fornecer. Sua utilidade decorre de alguns princípios chave.

Precisão e Pureza em Escala Atômica

O CVD constrói materiais depositando uma camada de átomos de cada vez. Isso resulta em filmes excepcionalmente finos, uniformes e livres das impurezas que podem degradar o desempenho eletrônico.

Para semicondutores avançados e dispositivos quânticos, essa perfeição estrutural não é um luxo — é um requisito fundamental para que o dispositivo funcione conforme projetado.

Versatilidade Insuperável de Materiais

O CVD não se limita a um único tipo de material. É uma técnica flexível capaz de depositar uma vasta gama de materiais críticos para a construção de dispositivos eletrônicos complexos.

Isso inclui semicondutores como silício (Si) e carbeto de silício (SiC), isolantes como nitreto de silício e condutores como tungstênio e grafeno, tudo dentro do mesmo ambiente de fabricação.

Construção de Estruturas Complexas e em Camadas

Componentes eletrônicos modernos, como processadores CMOS, são estruturas tridimensionais intrincadas construídas a partir de dezenas de camadas de material empilhadas.

A capacidade do CVD de depositar com precisão diferentes materiais em sequência é o que torna possível a fabricação desses circuitos integrados complexos.

Principais Materiais Avançados Possibilitados pelo CVD

O CVD é a porta de entrada para a produção de uma nova geração de materiais cujas propriedades únicas estão desbloqueando novas aplicações eletrônicas.

Materiais à Base de Carbono: Grafeno e Nanotubos de Carbono

O Grafeno é uma única camada de átomos de carbono com condutividade excepcional e flexibilidade mecânica. O CVD é o principal método para produzir filmes de grafeno de alta qualidade e grande área.

Esses filmes são críticos para o desenvolvimento de camadas condutoras transparentes para telas sensíveis ao toque, eletrônicos flexíveis e potencialmente como um sucessor para interconexões de cobre em microchips. Nanotubos de carbono oferecem benefícios semelhantes para reforçar compósitos e melhorar a condutividade.

Pontos Quânticos

Pontos Quânticos são nanocristais semicondutores cujas propriedades eletrônicas e ópticas mudam com seu tamanho. O CVD fornece o controle preciso necessário para sintetizar essas partículas para aplicações específicas.

Em eletrônica, eles são usados para criar as cores vibrantes e energeticamente eficientes em telas QLED de ponta e para melhorar a eficiência de células solares fotovoltaicas.

Diamante Sintético e Carbeto de Silício (SiC)

Tanto o diamante quanto o SiC são semicondutores de banda larga, o que significa que podem operar em tensões, temperaturas e frequências muito mais altas do que o silício tradicional.

O CVD é usado para cultivar filmes de alta pureza desses materiais para eletrônicos de alta potência em veículos elétricos e data centers, bem como janelas ópticas duráveis para sensores e lasers.

Materiais 2D Além do Grafeno

O CVD também é usado para sintetizar outros materiais bidimensionais (2D), como dicalcogenetos de metais de transição (TMDCs).

Esses materiais estão sendo amplamente pesquisados para a criação de transistores de baixíssimo consumo de energia de próxima geração e outros dispositivos optoeletrônicos, empurrando os limites da Lei de Moore.

Entendendo as Compensações do CVD

Embora poderoso, o CVD é um processo altamente especializado com desafios inerentes que o tornam inadequado para todas as aplicações. Entender suas limitações é fundamental para usá-lo de forma eficaz.

Alta Complexidade do Processo

Os processos de CVD geralmente exigem altas temperaturas e condições de alto vácuo, o que requer equipamentos sofisticados e caros.

A química envolvida é complexa, e alcançar um processo estável e repetível para um novo material pode exigir um esforço significativo de pesquisa e desenvolvimento.

Materiais Precursores Perigosos

O "vapor" na Deposição Química a Vapor vem de gases precursores, muitos dos quais podem ser tóxicos, inflamáveis ou corrosivos.

O gerenciamento desses materiais requer protocolos de segurança e infraestrutura rigorosos, o que aumenta o custo operacional e a complexidade.

Taxas de Deposição Limitadas

Como o CVD é projetado para precisão, pode ser um processo relativamente lento. Ele se destaca na criação de filmes finos de alta qualidade, mas geralmente é ineficiente para a produção de materiais espessos ou a granel.

Para aplicações que exigem revestimentos espessos ou peças estruturais grandes, outros métodos de fabricação são frequentemente mais práticos e econômicos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do material e processo corretos depende inteiramente dos objetivos de desempenho do seu dispositivo eletrônico.

- Se o seu foco principal são telas ou imagens de próxima geração: Investigue processos de CVD para sintetizar pontos quânticos e depositar as camadas orgânicas usadas em OLEDs.

- Se o seu foco principal é eletrônicos de alta potência ou alta frequência: Concentre-se no CVD para criar filmes de alta pureza de carbeto de silício (SiC) e diamante sintético.

- Se o seu foco principal é eletrônicos flexíveis, transparentes ou ultrafinos: Grafeno e outros materiais 2D sintetizados via CVD são o caminho mais promissor.

Dominar o controle preciso oferecido pelo CVD é fundamental para projetar o futuro dos dispositivos eletrônicos.

Tabela de Resumo:

| Material/Aplicação | Benefícios Chave do CVD | Usos Comuns |

|---|---|---|

| Grafeno e Nanotubos de Carbono | Alta condutividade, flexibilidade | Telas flexíveis, condutores transparentes |

| Pontos Quânticos | Controle preciso de tamanho, cores vibrantes | Telas QLED, células solares |

| Diamante Sintético e SiC | Operação em alta temperatura, durabilidade | Eletrônicos de alta potência, sensores |

| Materiais 2D (ex: TMDCs) | Potencial de consumo ultra-baixo | Transistores de próxima geração, optoeletrônicos |

Pronto para avançar seus eletrônicos com soluções CVD de precisão? A KINTEK alavanca P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura como Fornos Muffle, Tubo, Rotativo, a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Nossas capacidades de personalização profunda garantem que atendemos às suas necessidades experimentais exclusivas para materiais como grafeno e SiC. Entre em contato conosco hoje para discutir como podemos aprimorar o desempenho e a inovação do seu laboratório!

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

As pessoas também perguntam

- Qual é o segundo benefício da deposição dentro de uma descarga em PECVD? Aprimore a Qualidade do Filme com Bombardeio Iônico

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura

- O que são equipamentos de PECVD? Um Guia para Deposição de Filmes Finos a Baixa Temperatura

- Quais são os principais componentes de um sistema PECVD? Desbloqueie a Deposição de Filmes Finos a Baixa Temperatura