A qualidade e a escalabilidade da produção de grafeno são regidas diretamente por um conjunto preciso de condições físicas. Os fatores mais críticos são a temperatura de síntese, a pressão da câmara, o fluxo do gás transportador e a escolha dos materiais catalíticos. Essas variáveis devem ser controladas meticulosamente dentro de um sistema de Deposição Química a Vapor (CVD) para alcançar as propriedades de material desejadas.

Alcançar grafeno de alta qualidade não se trata de maximizar uma única variável, mas de ajustar cuidadosamente a interação entre pressão, temperatura e catalisadores para controlar o processo de deposição de carbono. Cada parâmetro apresenta uma troca crítica entre velocidade de crescimento, qualidade do material e custo operacional.

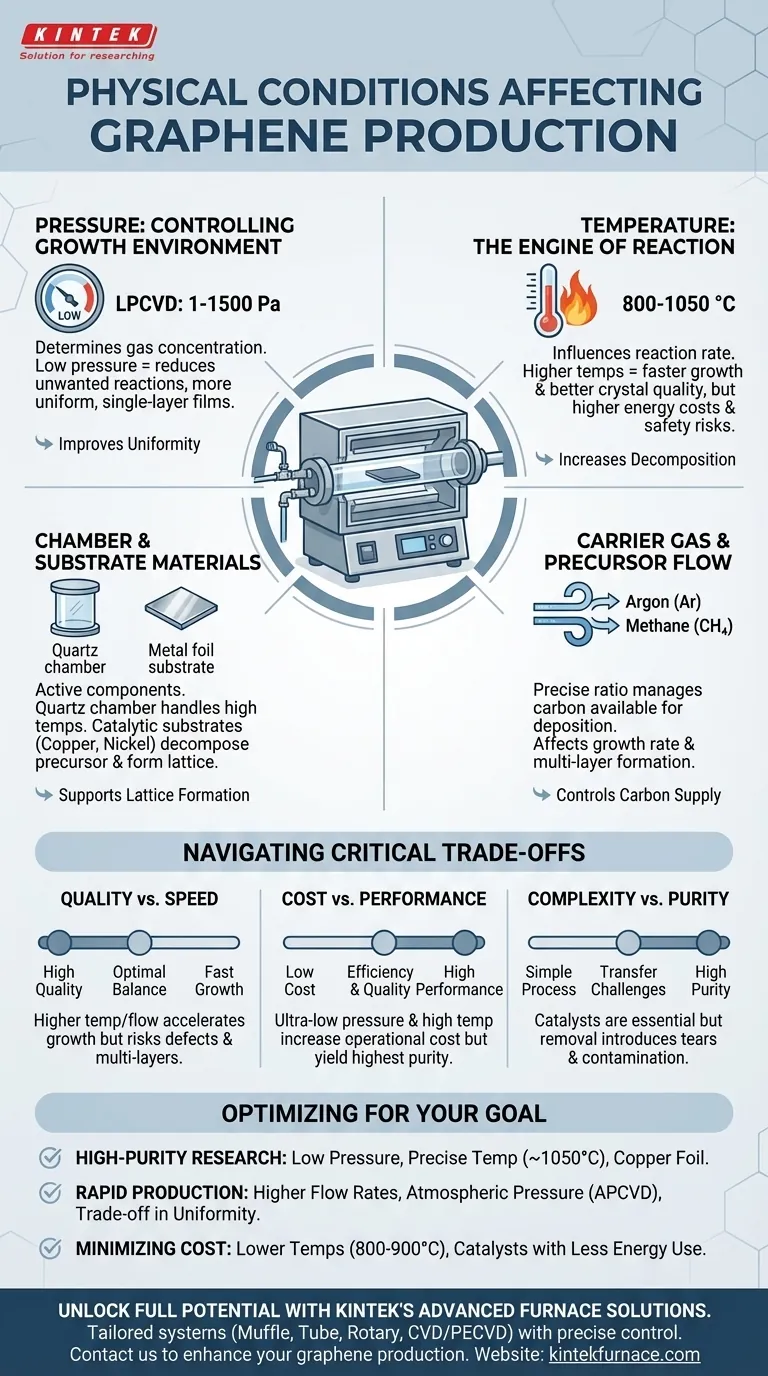

As Variáveis Centrais da Síntese de Grafeno

A base da produção moderna de grafeno, particularmente via CVD, reside na manipulação de alguns parâmetros físicos chave. Cada um atua como uma alavanca que pode ser ajustada para influenciar o resultado final.

Temperatura: O Motor da Reação

A temperatura de síntese dita diretamente a taxa das reações químicas envolvidas na formação do grafeno.

A maioria dos processos opera em uma faixa de 800 a 1050 °C. Temperaturas mais altas aumentam a taxa de decomposição do gás precursor de carbono (como o metano) e a mobilidade superficial dos átomos de carbono, o que geralmente leva a um crescimento mais rápido e a cristais de maior qualidade.

No entanto, operar na extremidade superior desta faixa aumenta significativamente os custos de energia e introduz considerações de segurança para o equipamento e o ambiente do laboratório.

Pressão: Controlando o Ambiente de Crescimento

A pressão da câmara determina a concentração de moléculas de gás e influencia a uniformidade da deposição.

As duas abordagens principais são a CVD de Baixa Pressão (LPCVD) e a CVD de Pressão Atmosférica (APCVD). A maioria das sínteses de alta qualidade depende da LPCVD, com pressões tipicamente entre 1 e 1500 Pascals.

Baixas pressões são preferidas porque reduzem a probabilidade de reações indesejadas em fase gasosa. Isso leva a um processo de crescimento mais controlado e mediado pela superfície, resultando em filmes de grafeno monocamada mais uniformes.

Fluxo do Gás Transportador e do Precursor

Um gás transportador, tipicamente Argônio (Ar) ou Hidrogênio (H₂), é usado para transportar a fonte de carbono (precursor) para a câmara de reação e sobre o catalisador.

As taxas de fluxo tanto do gás transportador quanto do precursor de carbono devem ser gerenciadas com precisão. Essa proporção afeta a concentração de carbono disponível para deposição na superfície do substrato, impactando diretamente a taxa de crescimento e a possibilidade de formação de manchas multicamadas indesejadas.

Materiais da Câmara e do Substrato

Os materiais usados para a câmara de reação e o substrato não são componentes passivos; eles são partes ativas do ambiente físico.

A câmara em si deve ser feita de um material, como quartzo, que possa suportar altas temperaturas sem reagir ou liberar impurezas que possam contaminar o grafeno.

O substrato geralmente funciona como catalisador. Materiais como folha de cobre ou espuma de níquel são escolhidos por sua capacidade de decompor cataliticamente o precursor de carbono e fornecer uma superfície para a formação da rede de grafeno.

Entendendo as Compensações (Trade-offs)

A otimização da produção de grafeno requer navegar por uma série de compensações críticas. Não existe uma única receita "melhor"; as condições ideais dependem inteiramente do resultado desejado.

Qualidade vs. Velocidade

Temperaturas mais altas geralmente aceleram o crescimento, mas se não forem perfeitamente equilibradas com o fluxo do precursor, podem levar à formação de defeitos ou grafeno multicamada indesejável.

Inversamente, pressões e temperaturas muito baixas podem produzir filmes monocamada altamente uniformes, mas podem diminuir significativamente a taxa de produção, tornando o processo menos viável para aplicações em larga escala.

Custo vs. Desempenho

Atingir pressões ultrabaixas requer bombas de vácuo caras, e manter temperaturas acima de 1000°C consome muita energia. Esses fatores elevam o custo operacional da produção do material de pureza mais elevada.

O uso de condições menos extremas pode reduzir os custos, mas muitas vezes à custa da uniformidade, densidade de defeitos ou qualidade geral do material.

Complexidade do Processo vs. Pureza

Embora catalisadores como cobre e níquel sejam essenciais, eles devem ser removidos do filme de grafeno após o crescimento. Este processo de transferência pode introduzir rasgos, rugas e contaminação, degradando a qualidade final.

Alguns métodos que utilizam catalisadores como gálio líquido evitam esta etapa de transferência, mas introduzem suas próprias complexidades e desafios de manuseio de materiais.

Otimizando Condições Para o Seu Objetivo

A sua escolha de parâmetros físicos deve estar diretamente alinhada com o objetivo final da sua síntese.

- Se o seu foco principal for pesquisa de monocamada de alta pureza: Priorize um sistema CVD de baixa pressão com controle preciso de temperatura (próximo a 1050°C) e um substrato catalítico de alta qualidade, como folha de cobre.

- Se o seu foco principal for produção rápida para filmes de grande área: Considere taxas de fluxo de precursor mais altas e sistemas de pressão atmosférica, mas prepare-se para compensações na uniformidade e densidade de defeitos.

- Se o seu foco principal for minimizar o custo operacional: Explore faixas de temperatura mais baixas (cerca de 800-900°C) e catalisadores que reduzam os requisitos de energia, aceitando uma potencial diminuição na taxa de crescimento ou qualidade cristalina.

Dominar essas variáveis transforma a síntese de grafeno de uma arte complexa em uma ciência previsível.

Tabela de Resumo:

| Condição | Faixa/Detalhes Chave | Impacto na Produção de Grafeno |

|---|---|---|

| Temperatura | 800-1050 °C | Temperaturas mais altas aumentam a velocidade de crescimento e a qualidade, mas elevam os custos de energia e os riscos de segurança. |

| Pressão | 1-1500 Pa (LPCVD) | Baixas pressões reduzem reações indesejadas, melhorando a uniformidade e a formação monocamada. |

| Fluxo do Gás Transportador | Controle preciso de Ar ou H₂ | Afeta a taxa de deposição de carbono e a formação de multicamadas; requer proporções equilibradas. |

| Materiais Catalíticos | Folha de cobre, espuma de níquel | Decompõem precursores de carbono e suportam a formação de rede; a escolha influencia a pureza e a complexidade da transferência. |

Desbloqueie todo o potencial da sua síntese de grafeno com as avançadas soluções de fornos de alta temperatura da KINTEK! Alavancando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas personalizados como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização garante controle preciso sobre temperatura, pressão e fluxo de gás para atender às suas necessidades experimentais exclusivas — seja para pesquisa de alta pureza, produção rápida ou eficiência de custo. Não deixe que condições subótimas o impeçam — entre em contato conosco hoje para discutir como podemos aprimorar seu processo de produção de grafeno e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

As pessoas também perguntam

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Que tipos de controlo de atmosfera são suportados por um forno tubular CVD?Explore as soluções CVD de precisão