Embora a Deposição Química a Vapor (CVD) seja uma tecnologia poderosa conhecida por criar filmes uniformes e de alta pureza, não é uma solução universalmente aplicável. Suas principais desvantagens decorrem de altos custos operacionais, requisitos de processo restritivos como calor extremo, complexidades logísticas significativas e desafios de segurança inerentes associados aos materiais utilizados.

A questão central da CVD é que seu desempenho excepcional tem um preço alto em termos de custo, complexidade e inflexibilidade. Compreender essas desvantagens é fundamental para determinar se seus benefícios realmente superam os exigentes requisitos operacionais para sua aplicação específica.

Os Obstáculos Financeiros da CVD

A decisão de usar CVD é frequentemente limitada por seu significativo investimento financeiro, que se estende além da compra inicial do equipamento.

Altos Custos de Equipamento e Precursores

O custo inicial de um reator CVD e seus sistemas de controle associados é substancial. Este é um equipamento altamente especializado que exige controle preciso sobre o ambiente de deposição.

Além disso, as matérias-primas, conhecidas como precursores, podem ser muito caras. Isso é especialmente verdadeiro para compostos organometálicos ou gases especializados necessários para depositar certos filmes de alto desempenho.

Os Custos Ocultos do Tempo de Processo

A CVD não é um processo rápido. A deposição pode levar muitas horas (às vezes 10-20) para atingir a espessura e qualidade desejadas do filme, levando a altos custos operacionais e de energia por lote.

Além disso, revestir seletivamente uma peça é difícil. O processo frequentemente requer uma extensa mascaramento para proteger áreas que não devem ser revestidas. Este mascaramento e subsequente desmascaramento é uma etapa intensiva em mão de obra que pode representar uma grande parte do custo total.

Restrições Críticas de Processo e Material

Além do custo, a física do próprio processo CVD impõe várias limitações importantes que podem excluí-lo como uma opção viável.

O Problema da Alta Temperatura

Muitos processos CVD exigem altas temperaturas para iniciar as reações químicas necessárias. Este calor pode danificar ou destruir substratos que não são termicamente estáveis, como polímeros ou certas ligas metálicas.

Mesmo que um substrato possa suportar o calor, uma incompatibilidade nos coeficientes de expansão térmica entre o substrato e o filme depositado pode criar um imenso estresse interno, levando a rachaduras ou delaminação do revestimento após o resfriamento.

O Desafio do Revestimento Seletivo

Como mencionado, mascarar peças para CVD é difícil e caro. Para muitas aplicações, isso resulta em um revestimento "tudo ou nada", onde o componente inteiro é revestido. Isso é inadequado se apenas uma superfície funcional específica requer o filme.

A Necessidade de Precisão do Processo

A qualidade de um filme CVD é extremamente sensível aos parâmetros do processo. Pequenos desvios na temperatura, pressão ou taxas de fluxo de gás podem levar a defeitos significativos no revestimento final, comprometendo sua integridade e desempenho.

Compreendendo as Compensações: Logística e Escala

A implementação prática da CVD introduz obstáculos logísticos que diferem significativamente de métodos de revestimento mais portáteis.

Tamanho da Câmara e Limites de Processamento em Lotes

O tamanho dos componentes que podem ser revestidos é estritamente limitado pelas dimensões da câmara de reação. Isso restringe a aplicação de CVD para peças muito grandes.

Por ser um processo em lotes, a produtividade é limitada, o que pode aumentar os prazos de entrega, especialmente para produção de alto volume.

O Requisito "Apenas Fora do Local"

A CVD não é um processo que pode ser realizado no local. As peças devem ser enviadas para um centro de revestimento especializado, o que adiciona custos de transporte e complexidade logística ao fluxo de trabalho de produção.

Isso também significa que as montagens devem ser completamente desmontadas em componentes individuais antes de serem enviadas para revestimento, um requisito demorado e intensivo em mão de obra.

Obrigações de Segurança e Meio Ambiente

A natureza química da CVD exige uma abordagem rigorosa e custosa para a segurança e o gerenciamento de resíduos.

Manuseio de Subprodutos Perigosos

As reações químicas na CVD frequentemente produzem subprodutos perigosos. Estes podem ser tóxicos, corrosivos ou até explosivos, exigindo procedimentos sofisticados de manuseio e mitigação para garantir a segurança do pessoal.

A Necessidade de Infraestrutura Robusta

Devido a esses subprodutos perigosos, as instalações devem investir em sistemas robustos de exaustão e gerenciamento de resíduos. Essa infraestrutura é essencial para neutralizar substâncias nocivas e cumprir as regulamentações ambientais, adicionando outra camada de custo operacional e complexidade.

Fazendo a Escolha Certa para Sua Aplicação

Em última análise, a seleção da CVD depende de uma avaliação clara de seus requisitos exigentes em relação às necessidades de desempenho do seu componente.

- Se seu foco principal é o desempenho máximo: O alto custo e a complexidade da CVD são justificados quando você precisa de um revestimento perfeitamente conforme e sem furos em uma geometria complexa que nenhum outro método pode alcançar.

- Se seu foco principal é a produção sensível ao custo ou de alto volume: Os altos custos operacionais, o processamento em lotes e a sobrecarga logística da CVD podem tornar métodos alternativos como PVD (Physical Vapor Deposition) ou galvanoplastia mais econômicos.

- Se seu foco principal é revestir materiais sensíveis ao calor: A natureza de alta temperatura da maioria dos processos CVD é uma barreira definitiva, e você deve investigar imediatamente alternativas de deposição de baixa temperatura.

Escolher a tecnologia de revestimento certa é alinhar as capacidades do processo com os objetivos e restrições específicos do seu projeto.

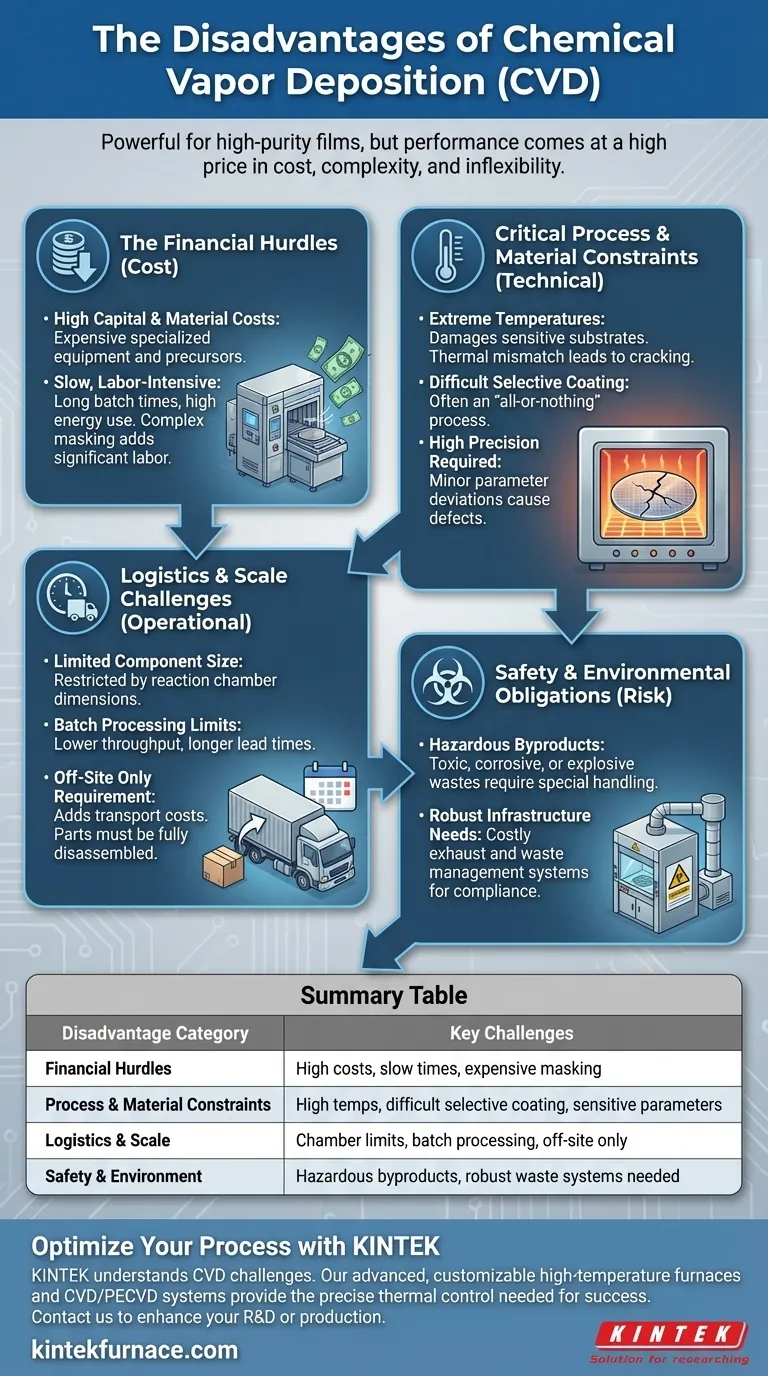

Tabela Resumo:

| Categoria de Desvantagem | Principais Desafios |

|---|---|

| Obstáculos Financeiros | Altos custos de equipamento e precursor, tempos de deposição lentos, requisitos caros de mascaramento |

| Restrições de Processo e Material | Altas temperaturas danificam substratos, revestimento seletivo difícil, parâmetros de processo sensíveis |

| Logística e Escala | Limitado pelo tamanho da câmara, processamento em lotes, requisito de revestimento fora do local |

| Segurança e Meio Ambiente | Subprodutos perigosos, necessidade de sistemas robustos de exaustão e gerenciamento de resíduos |

Precisa de uma solução de forno de alto desempenho sem as desvantagens da CVD padrão?

Na KINTEK, entendemos que alcançar filmes finos perfeitos requer controle térmico preciso. Embora a CVD tenha seus desafios, nossos fornos avançados de alta temperatura são projetados para fornecer a estabilidade e uniformidade críticas para processos de deposição bem-sucedidos.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente aos requisitos experimentais exclusivos.

Deixe-nos ajudá-lo a otimizar seu processo. Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia de fornos pode aprimorar sua P&D ou produção.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- Quais são as vantagens da deposição química de vapor assistida por plasma (PECVD)? Obter Deposição de Filme Fino de Alta Qualidade e Baixa Temperatura

- Como funciona o processo PECVD? Permite a deposição de filmes finos de alta qualidade e baixa temperatura

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados