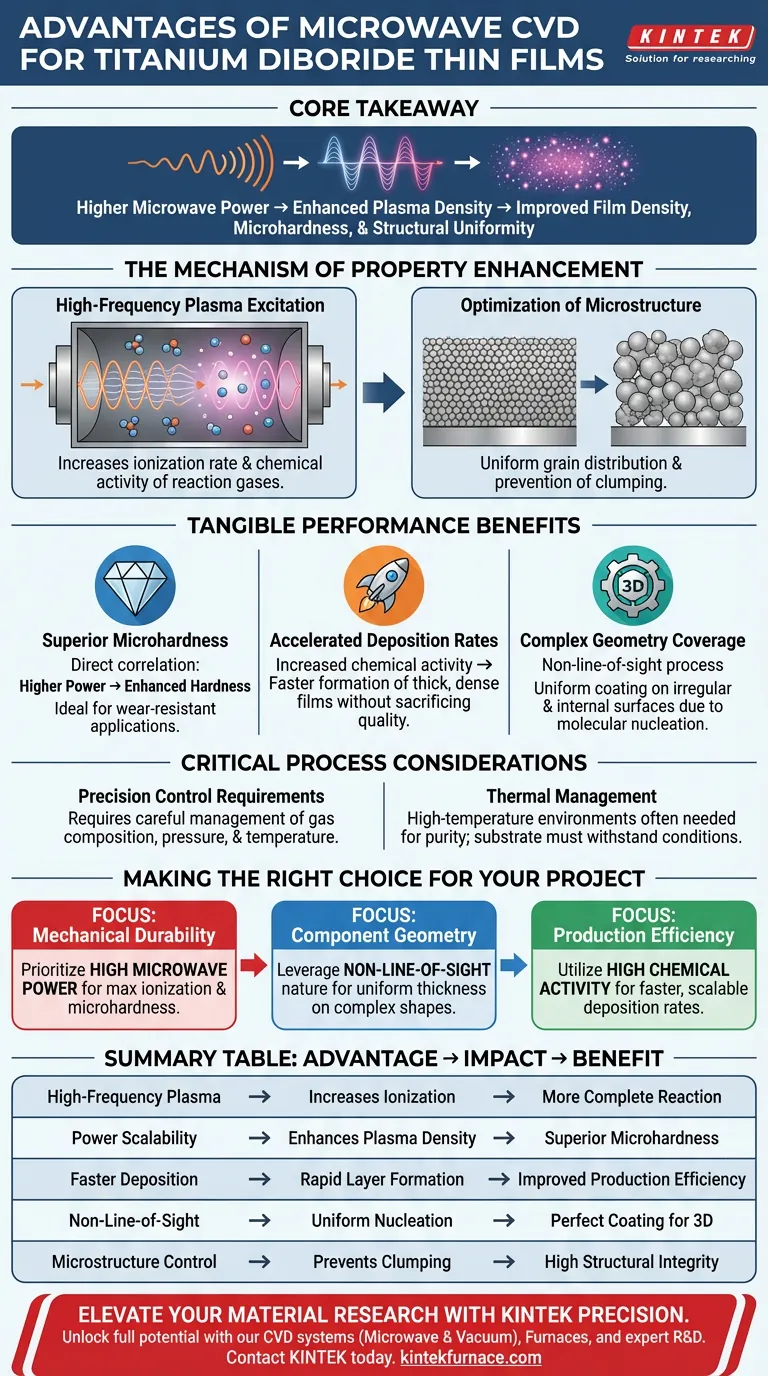

A Deposição Química em Fase Vapor (CVD) por Micro-ondas fornece um método superior para a preparação de filmes finos de Dureto de Titânio, alterando fundamentalmente o estado de energia da reação. Ao utilizar campos eletromagnéticos de alta frequência para excitar o plasma, o sistema aumenta significativamente a taxa de ionização e a atividade química dos gases reacionais. Este ambiente de alta energia resulta diretamente em filmes com microdureza aprimorada, distribuição de grãos otimizada e taxas de deposição mais rápidas em comparação com métodos de menor energia.

Ponto Principal: O valor principal do uso do CVD de micro-ondas para Dureto de Titânio reside na relação entre potência de micro-ondas e densidade do filme. Níveis de potência mais altos aprimoram a densidade do plasma, o que não apenas acelera o processo de revestimento, mas também melhora criticamente a dureza mecânica e a uniformidade estrutural do material final.

O Mecanismo de Aprimoramento de Propriedades

Excitação de Plasma de Alta Frequência

A principal vantagem deste sistema é o uso de campos eletromagnéticos de alta frequência. Esta fonte de energia excita o plasma dentro da câmara.

À medida que o plasma é excitado, a taxa de ionização dos gases reacionais aumenta dramaticamente. Essa atividade química intensificada garante que os precursores reajam de forma mais completa e eficiente.

Otimização da Microestrutura

Para filmes de Dureto de Titânio, a integridade estrutural é primordial. O processo de CVD de micro-ondas facilita uma microestrutura mais uniforme em todo o material a granel.

Essa uniformidade é impulsionada pela distribuição aprimorada de grãos. O ambiente de deposição energético impede o aglomeração ou o crescimento irregular frequentemente visto em métodos menos controlados.

Benefícios Tangíveis de Desempenho

Microdureza Superior

Existe uma correlação direta entre a potência de micro-ondas aplicada e a qualidade física do filme. O aumento da potência aprimora a microdureza da camada de Dureto de Titânio.

Isso torna o método particularmente valioso para aplicações resistentes ao desgaste, onde a superfície deve suportar estresse mecânico significativo.

Taxas de Deposição Aceleradas

A eficiência é um fator crítico na preparação de filmes. A atividade química aumentada dos gases reacionais leva a taxas de deposição mais altas.

Isso permite a formação rápida de filmes espessos e densos sem sacrificar a qualidade ou a estabilidade da camada.

Cobertura de Geometria Complexa

Assim como o CVD padrão, este método é um processo sem linha de visão. Ele permite o revestimento de substratos de formato irregular e superfícies internas.

Como a nucleação ocorre em nível molecular, o filme permanece denso e uniforme mesmo em estruturas 3D complexas.

Considerações Críticas do Processo

Requisitos de Controle de Precisão

Embora o sistema seja poderoso, a obtenção de filmes de Dureto de Titânio de alta qualidade requer gerenciamento preciso dos parâmetros do processo.

Os operadores devem controlar cuidadosamente a composição do gás, a pressão e a temperatura. Variações nessas configurações podem alterar a adesão e a pureza do filme.

Gerenciamento Térmico

Embora alguns processos de CVD permitam temperaturas mais baixas, a decomposição e a reação química dos reagentes geralmente exigem ambientes de alta temperatura para garantir alta pureza.

Você deve garantir que seu substrato possa suportar as condições térmicas específicas necessárias para decompor efetivamente os precursores de Dureto de Titânio.

Fazendo a Escolha Certa para o Seu Projeto

A decisão de usar CVD de micro-ondas deve ser impulsionada por seus requisitos específicos de desempenho do material.

- Se o seu foco principal é a durabilidade mecânica: Priorize configurações de alta potência de micro-ondas para maximizar a ionização, o que aumenta diretamente a microdureza do filme de Dureto de Titânio.

- Se o seu foco principal é a geometria do componente: Aproveite a natureza sem linha de visão do gás de plasma para garantir espessura uniforme em superfícies irregulares ou internas.

- Se o seu foco principal é a eficiência de produção: Utilize a alta atividade química do sistema para atingir taxas de deposição mais rápidas adequadas para fabricação escalável.

Ao calibrar a potência de micro-ondas para as necessidades específicas da reação de Dureto de Titânio, você transforma um processo de revestimento padrão em uma ferramenta de engenharia de precisão.

Tabela Resumo:

| Vantagem | Impacto nos Filmes de Dureto de Titânio | Benefício para o Desempenho |

|---|---|---|

| Plasma de Alta Frequência | Aumenta a ionização do gás e a atividade química | Reação mais completa dos precursores |

| Escalabilidade de Potência | Aprimora diretamente a densidade do plasma e a densidade do filme | Microdureza e durabilidade superiores |

| Deposição Mais Rápida | Formação rápida de camadas densas e espessas | Eficiência de produção aprimorada |

| Sem Linha de Visão | Nucleação molecular uniforme em todas as superfícies | Revestimento perfeito para geometrias 3D complexas |

| Controle de Microestrutura | Previne aglomeração e garante crescimento uniforme de grãos | Alta integridade estrutural e estabilidade |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Desbloqueie todo o potencial de revestimentos de alto desempenho com a KINTEK. Como especialistas em soluções de alta temperatura em escala laboratorial e industrial, fornecemos sistemas de CVD de ponta (incluindo Micro-ondas e Vácuo), fornos Muffle e Tubulares adaptados às suas especificações exatas.

Se você está desenvolvendo filmes finos de Dureto de Titânio ultra-resistentes ou explorando materiais semicondutores avançados, nossas equipes experientes de P&D e fabricação garantem que você tenha o controle preciso necessário para o sucesso. Entre em contato com a KINTEK hoje mesmo para discutir os requisitos exclusivos do seu projeto e ver como nossos sistemas personalizáveis podem acelerar seus resultados.

Guia Visual

Referências

- Xinran Lv, Gang Yu. Review on the Development of Titanium Diboride Ceramics. DOI: 10.21926/rpm.2402009

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais vantagens o sistema DLI-PP-CVD oferece para o crescimento de nanofolhas de MoS2? Alcance Precisão Molecular e Escalabilidade

- Quais gases são usados na deposição química de vapor? Domine os Gases Precursores e de Processo para Filmes Superiores

- Quais são as vantagens desses sistemas CVD em comparação com o CVD convencional? Desbloqueando Temperaturas Mais Baixas e Processamento Mais Rápido

- Que tipos de materiais podem ser sintetizados usando os sistemas CVD descritos? Explore a Síntese Versátil para Materiais Avançados

- Como é controlado o fluxo de gases precursores na CVD? Domine o Controle Preciso de Gás para Filmes Finos Superiores

- Como o equipamento de evaporação térmica a vácuo elevado contribui para o PVD de Cu2SnS3 (CTS)? Soluções de Filmes de Alta Pureza

- Quais são os benefícios de desenvolver novos materiais precursores para fornos tubulares de CVD? Desbloqueie a Síntese Avançada de Filmes Finos

- Qual é um exemplo de processo CVD? Revestimento de Nanotubos de Carbono para Eletrônicos Avançados