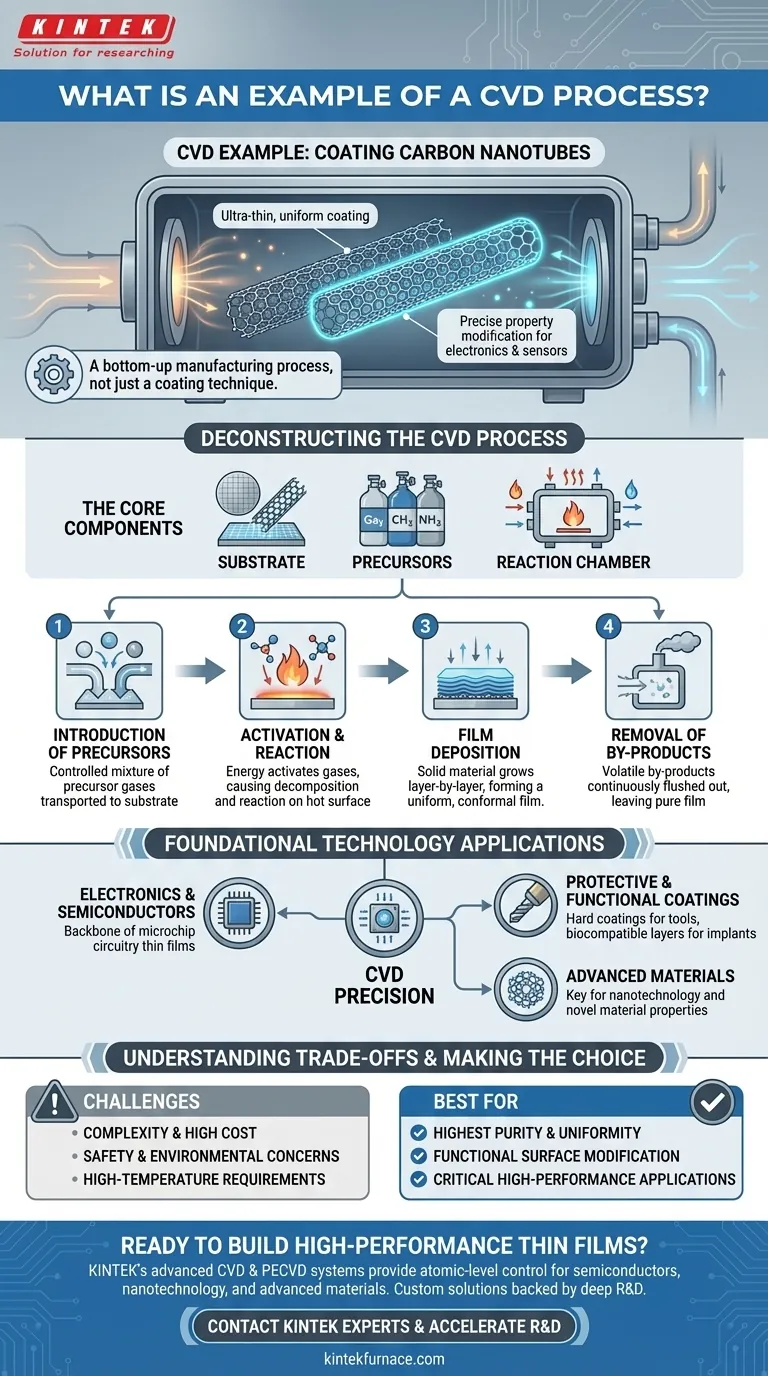

Como um exemplo específico, a Deposição Química a Vapor (CVD) é usada para aplicar um revestimento ultrafino e uniforme em nanotubos de carbono. Esses minúsculos cilindros de carbono podem ter suas propriedades mecânicas ou químicas precisamente modificadas pelo filme depositado, permitindo que sejam usados em eletrônicos avançados ou como sensores químicos especializados. Este processo exemplifica como o CVD pode construir camadas funcionais em estruturas complexas e microscópicas.

CVD não é simplesmente uma técnica de revestimento; é um processo de fabricação "bottom-up". Envolve a construção de um filme sólido, de alto desempenho e fino diretamente sobre um substrato, projetando reações químicas a partir de uma fase gasosa, oferecendo controle em nível atômico sobre o material final.

Desconstruindo o Processo CVD

Para entender qualquer exemplo de CVD, você deve primeiro entender as etapas e os componentes fundamentais. O processo, embora complexo na prática, é elegante em seu conceito central. Ele envolve consistentemente um substrato, precursores químicos e um ambiente controlado.

Os Componentes Essenciais

O processo começa com três elementos-chave:

- O Substrato: Este é o material ou objeto a ser revestido, como uma bolacha de silício, um implante médico ou os nanotubos de carbono do nosso exemplo.

- Os Precursores: São gases voláteis ou líquidos vaporizados que contêm os átomos necessários para construir o filme desejado. Sua seleção é crítica para as propriedades finais do filme.

- A Câmara de Reação: Uma câmara selada que contém o substrato e permite o controle preciso de temperatura, pressão e fluxo de gás.

Etapa 1: Introdução dos Precursores

O processo é iniciado alimentando uma mistura cuidadosamente controlada de gases precursores na câmara de reação. Esses gases são transportados em direção ao substrato, muitas vezes com a ajuda de um gás carreador inerte.

Etapa 2: Ativação e Reação

A energia, tipicamente na forma de calor elevado, é aplicada à câmara. Essa energia "ativa" os gases precursores, fazendo com que se decomponham e reajam na superfície quente do substrato ou perto dela. Esta é a etapa crucial da transformação química.

Etapa 3: Deposição do Filme

À medida que os precursores reagem, eles formam um material sólido que se deposita na superfície do substrato. Este filme cresce camada por camada, às vezes átomo por átomo, resultando em um revestimento altamente uniforme e denso que se adapta perfeitamente à forma do substrato.

Etapa 4: Remoção de Subprodutos

As reações químicas também produzem subprodutos voláteis indesejados. Esses gases residuais são continuamente expelidos da câmara de reação pelo fluxo de gás, deixando para trás apenas o filme sólido desejado.

Por que o CVD é uma Tecnologia Fundamental

A precisão do CVD o torna indispensável em inúmeras indústrias de alta tecnologia. Não é usado para revestimentos simples, mas para criar materiais com funções específicas e projetadas.

Em Eletrônicos e Semicondutores

O CVD é a espinha dorsal da indústria de semicondutores. É usado para depositar os vários filmes finos isolantes, condutores e semicondutores que formam a intrincada circuitaria de microchips.

Para Revestimentos Protetores e Funcionais

O processo é usado para aplicar revestimentos extremamente duros em ferramentas de máquina, aumentando sua vida útil e desempenho. Também é usado para criar revestimentos biocompatíveis em implantes médicos ou camadas resistentes à corrosão em ambientes agressivos.

Em Materiais Avançados

Como visto no exemplo do nanotubo, o CVD é uma ferramenta chave na nanotecnologia e na ciência dos materiais. Ele permite que os pesquisadores criem novos materiais e superfícies com propriedades ópticas, elétricas ou mecânicas únicas.

Compreendendo as Compensações

Embora poderoso, o CVD não é uma solução universal. Sua implementação requer uma consideração cuidadosa de suas complexidades e limitações inerentes.

Complexidade e Alto Custo

Os sistemas CVD são equipamentos sofisticados e caros. O processo requer controle preciso sobre múltiplas variáveis (temperatura, pressão, fluxos de gás), exigindo significativa experiência para operar corretamente.

Preocupações com Segurança e Meio Ambiente

Muitos gases precursores usados em CVD são altamente tóxicos, inflamáveis ou corrosivos. O processo também gera subprodutos residuais perigosos que exigem manuseio, ventilação e protocolos de descarte especializados para garantir a segurança do operador e mitigar o impacto ambiental.

Requisitos de Alta Temperatura

O CVD térmico tradicional frequentemente requer temperaturas muito altas. Isso pode limitar os tipos de materiais de substrato que podem ser usados, pois muitos materiais não suportam o calor sem deformar ou derreter.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão de considerar o CVD deve ser baseada em seu objetivo técnico principal. O processo é mais adequado para aplicações onde o desempenho do material é primordial.

- Se o seu foco principal é alcançar a mais alta pureza e uniformidade: O CVD é uma escolha excepcional para aplicações como microeletrônica, onde filmes impecáveis e densos são inegociáveis.

- Se o seu foco principal é modificar funcionalmente a superfície de um material: O CVD oferece uma maneira de adicionar novas propriedades, como resistência ao desgaste ou reatividade química, sem alterar o volume do substrato.

- Se o seu foco principal é explorar opções de fabricação para um novo produto: Veja o CVD como uma opção de alto desempenho e alto custo que se justifica quando as propriedades do filme fino são críticas para a função do seu produto.

Em última análise, entender o CVD é entender como os materiais fundamentais da tecnologia moderna são construídos átomo por átomo.

Tabela Resumo:

| Etapa do Processo CVD | Ação Chave | Resultado |

|---|---|---|

| 1. Introdução | Gases precursores entram na câmara | Gases são transportados para a superfície do substrato |

| 2. Ativação | Energia (calor) desencadeia reações químicas | Precursores se decompõem no substrato quente |

| 3. Deposição | Material sólido forma camada por camada | Um filme fino uniforme e conforme é criado |

| 4. Remoção de Subprodutos | Gases residuais são expelidos da câmara | Revestimento puro e de alto desempenho permanece |

Pronto para construir filmes finos de alto desempenho com precisão?

Os sistemas avançados de CVD e PECVD da KINTEK, apoiados por nossa profunda P&D e experiência em fabricação interna, fornecem o controle em nível atômico e a uniformidade necessários para aplicações de ponta em semicondutores, nanotecnologia e materiais avançados.

Nossa equipe trabalha com você para personalizar uma solução de forno — seja um Forno Tubular, Forno a Vácuo e Atmosfera, ou um Sistema CVD/PECVD especializado — que corresponda perfeitamente aos seus requisitos de processo exclusivos.

Entre em contato com nossos especialistas hoje para discutir como nossa tecnologia CVD pode acelerar sua pesquisa e desenvolvimento.

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Que formas de energia podem ser aplicadas em CVD para iniciar reações químicas? Explore Calor, Plasma e Luz para Filmes Finos Ótimos

- Quais são as principais vantagens dos fornos tubulares PECVD em comparação com os fornos tubulares CVD? Temperatura mais Baixa, Deposição Mais Rápida, e Mais

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- Como um sistema CVD garante a qualidade das camadas de carbono? Alcançando precisão nanométrica com KINTEK

- Qual é o papel da temperatura no PECVD? Otimizar a Qualidade do Filme e a Proteção do Substrato