A qualidade e a consistência de um filme fino criado através da Deposição Química a Vapor (CVD) não são acidentais; elas são o resultado direto de um controle meticuloso. O fluxo de gases precursores para a câmara de reação é governado por um componente crítico conhecido como Controlador de Fluxo de Massa (MFC), que regula precisamente a taxa e a composição da mistura gasosa para garantir o resultado desejado.

O princípio central do controle de gás na CVD não se trata apenas de usar um único componente, mas de projetar um sistema completo de entrega de gás. Embora o Controlador de Fluxo de Massa seja o coração deste sistema, seu desempenho depende da integridade de todo o caminho do gás, desde o cilindro de origem até a câmara de reação.

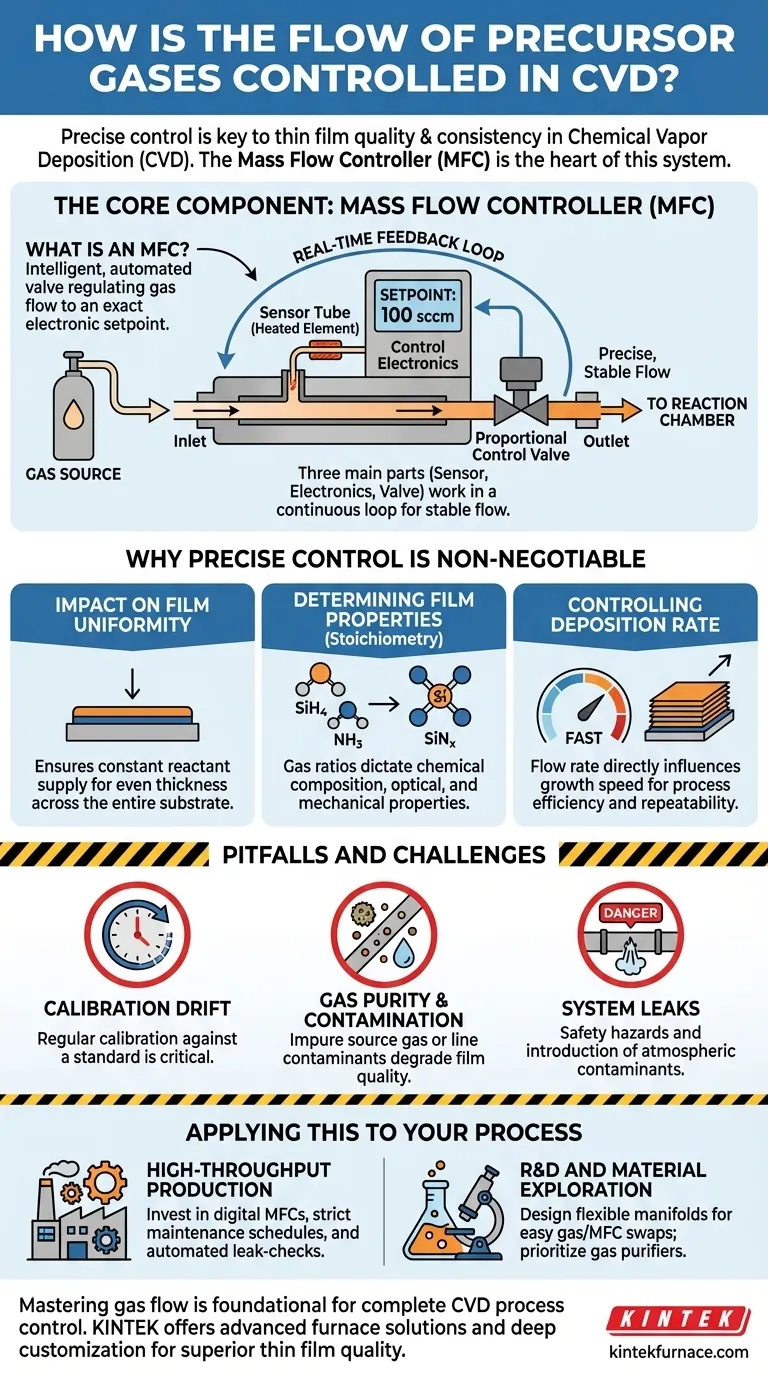

O Componente Central: O Controlador de Fluxo de Massa (MFC)

O que é um Controlador de Fluxo de Massa?

Um MFC é um dispositivo autocontido projetado para medir e controlar o fluxo de um gás específico a uma taxa especificada. Pense nele como uma válvula inteligente e automatizada.

Você fornece a ele um ponto de ajuste eletrônico (por exemplo, "100 centímetros cúbicos padrão por minuto"), e o MFC ajusta automaticamente sua válvula interna para manter essa taxa de fluxo exata, independentemente das flutuações na pressão a montante ou a jusante.

Como funciona um MFC

Em sua essência, um MFC consiste em três partes principais: um sensor, eletrônicos de controle e uma válvula de controle proporcional.

- Uma pequena porção do gás é desviada através de um pequeno tubo sensor com um elemento aquecido.

- O fluxo de gás resfria o elemento, e a quantidade de resfriamento é diretamente proporcional à massa de gás que flui através dele.

- Os eletrônicos de controle comparam essa taxa de fluxo medida com o ponto de ajuste do usuário e enviam um sinal para a válvula de controle, instruindo-a a abrir ou fechar ligeiramente para corrigir qualquer desvio.

Este ciclo de feedback contínuo ocorre em tempo real, garantindo que o fluxo de gás permaneça excepcionalmente estável.

Por que o Controle Preciso é Inegociável

O controle rigoroso fornecido pelos MFCs é essencial porque o fluxo de gás dita diretamente as propriedades finais do filme fino.

Impacto na Uniformidade do Filme

Para crescer um filme de espessura uniforme em todo o substrato, cada parte desse substrato deve ser exposta à mesma concentração de gases precursores.

Os MFCs garantem um fornecimento constante e estável de reagentes, que é o primeiro e mais crítico requisito para alcançar uma deposição uniforme.

Determinação das Propriedades do Filme

A composição química, ou estequiometria, do filme final é determinada pela proporção de diferentes gases precursores.

Por exemplo, ao depositar nitreto de silício (SiNx), a proporção de silano (SiH4) para amônia (NH3) determinará a proporção final Si:N no filme. Isso, por sua vez, dita suas propriedades ópticas e mecânicas.

Controle da Taxa de Deposição

A taxa na qual o filme cresce é diretamente influenciada pela quantidade de gás precursor entregue à câmara.

Taxas de fluxo mais altas geralmente levam a uma deposição mais rápida, um parâmetro chave para a eficiência do processo. Os MFCs permitem que os operadores ajustem precisamente essa taxa para resultados repetíveis lote após lote.

Compreendendo as Armadilhas e Desafios

Mesmo com MFCs de alta qualidade, alcançar uma entrega de gás perfeita requer atenção a todo o sistema. Ignorar esses fatores pode comprometer a precisão do controlador.

Deriva de Calibração do MFC

Como qualquer instrumento de precisão, os MFCs podem sofrer deriva ao longo do tempo. A calibração regular contra um padrão conhecido é crítica para garantir que a taxa de fluxo relatada pelo dispositivo corresponda à taxa de fluxo real.

Pureza e Contaminação do Gás

O MFC só pode controlar o gás que lhe é fornecido. Se o gás de origem estiver contaminado ou se as próprias linhas de gás introduzirem impurezas (como umidade ou oxigênio), esses contaminantes serão entregues à câmara e incorporados ao filme, degradando sua qualidade.

Vazamentos do Sistema

Um pequeno vazamento em qualquer parte do sistema de entrega de gás pode ter um grande impacto. Um vazamento interno pode introduzir contaminantes atmosféricos, enquanto um vazamento externo de um gás tóxico ou pirofórico representa um risco significativo à segurança.

Aplicando Isso ao Seu Processo

Sua abordagem para projetar e manter um sistema de entrega de gás depende do seu objetivo final.

- Se seu foco principal é a produção industrial de alto rendimento: Invista em MFCs de alta qualidade com interfaces de controle digital, implemente um cronograma rigoroso de manutenção preventiva e calibração, e use procedimentos automatizados de verificação de vazamentos.

- Se seu foco principal é P&D e exploração de materiais: Projete um sistema de manifold de gás flexível que permita a troca fácil de diferentes gases e MFCs, e priorize purificadores de gás em cada linha para garantir a pureza do material durante a experimentação.

Em última análise, dominar o fluxo de gases precursores é o passo fundamental para alcançar o controle completo sobre o processo de CVD.

Tabela Resumo:

| Aspecto | Detalhes Chave |

|---|---|

| Componente Central | Controlador de Fluxo de Massa (MFC) para regulação precisa do gás |

| Como o MFC Funciona | Usa sensor, eletrônica de controle e válvula para ajuste de fluxo em tempo real |

| Importância | Garante uniformidade do filme, estequiometria e controle da taxa de deposição |

| Desafios | Deriva de calibração, pureza do gás e vazamentos do sistema |

| Aplicações | Produção de alto rendimento e configurações flexíveis de P&D |

Alcance precisão inigualável em seus processos CVD com a KINTEK! Aproveitando P&D excepcional e fabricação própria, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura, incluindo fornos mufla, tubulares, rotativos, a vácuo e com atmosfera, e sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que podemos atender precisamente às suas necessidades experimentais exclusivas para qualidade e eficiência superiores de filmes finos. Entre em contato hoje para discutir como nossas soluções personalizadas podem elevar seus resultados de pesquisa e produção!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD Reator Ressonador de campânula para laboratório e crescimento de diamante

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Quais são os dois principais métodos de produção de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas em laboratório

- Como a MPCVD é usada na fabricação de componentes ópticos de diamante policristalino? Alcance Desempenho Óptico Superior

- Qual é a relação entre a taxa de crescimento do diamante e a qualidade no método MPCVD? Equilibrando Velocidade e Pureza para a Sua Aplicação

- Quais são as principais vantagens do MPCVD na síntese de diamante? Obtenha uma Produção de Diamantes de Alta Pureza e Escalável