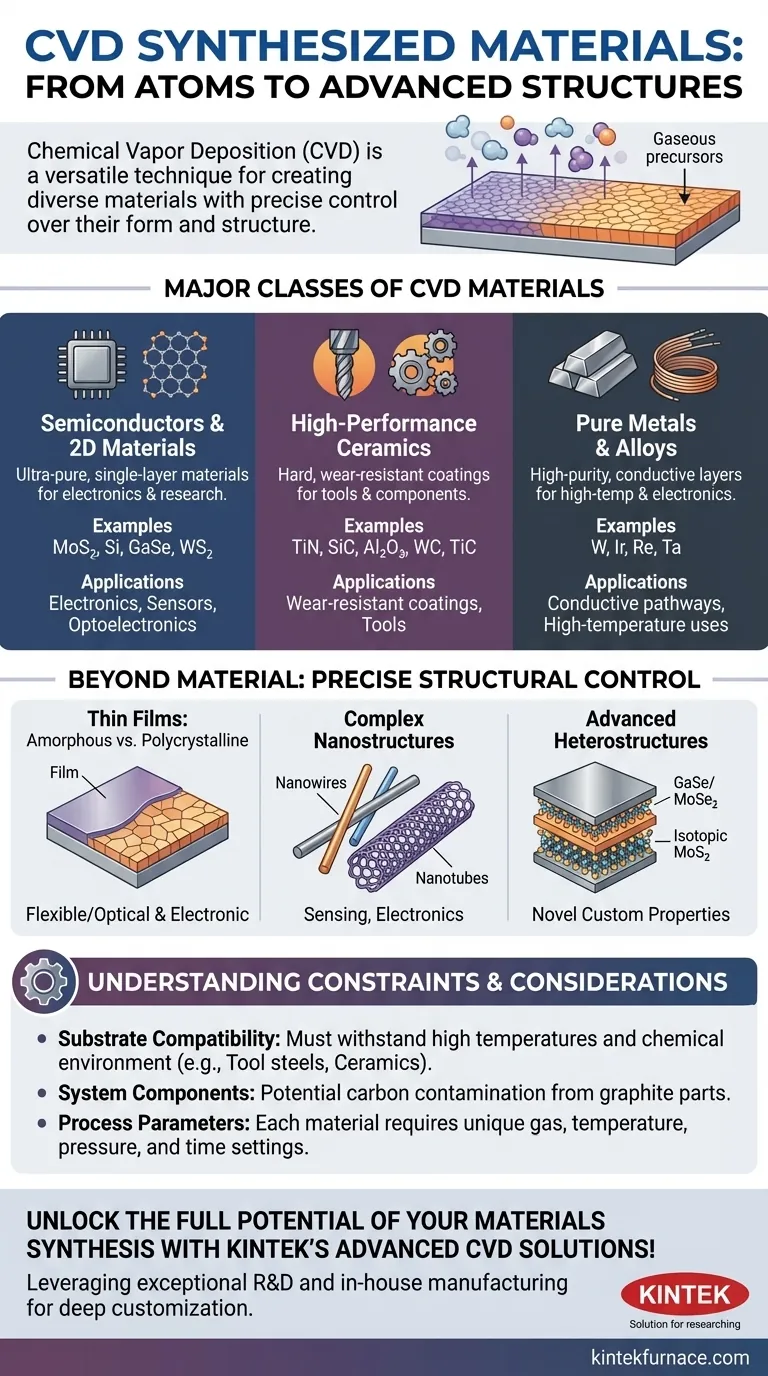

Em sua essência, a Deposição Química de Vapor (CVD) é uma técnica excepcionalmente versátil, capaz de sintetizar uma vasta gama de materiais. Esses materiais abrangem múltiplas categorias, incluindo materiais bidimensionais (2D) avançados como MoS2 e GaSe, cerâmicas de alto desempenho como nitreto de titânio, metais puros como tungstênio e irídio, e semicondutores fundamentais como o silício. O processo pode criar desde revestimentos simples até heterostructures complexas.

O verdadeiro poder do CVD não reside apenas na grande variedade de materiais que pode produzir, mas no seu controle preciso sobre a sua forma e estrutura finais — desde filmes finos amorfos até nanofios cristalinos e heterostructures em camadas.

As Principais Classes de Materiais CVD

O CVD não se limita a uma única indústria ou aplicação. A sua capacidade de depositar diferentes classes de materiais torna-o uma tecnologia fundamental em campos que vão da microeletrónica à indústria pesada.

Semicondutores e Materiais 2D

O CVD é a pedra angular da fabricação moderna de semicondutores e da pesquisa em materiais avançados. Permite a criação de materiais de camada única, ultra-puros, com propriedades eletrónicas e óticas excecionais.

Exemplos específicos incluem monocamadas ou poucas camadas de:

- Dissulfeto de molibdénio (MoS2)

- Disseleneto de molibdénio (MoSe2)

- Dissulfeto de tungsténio (WS2)

- Seleneto de gálio (GaSe)

- Diseleneto de paládio (PdSe2)

- Silício elementar

Cerâmicas de Alto Desempenho

O CVD é amplamente utilizado para depositar revestimentos cerâmicos duros, resistentes ao desgaste e quimicamente inertes em ferramentas e componentes, prolongando drasticamente a sua vida útil.

Estes incluem cerâmicas não-óxidas como carbonetos e nitretos, e cerâmicas de óxido:

- Carbonetos: Carboneto de tungsténio (WC), carbeto de silício (SiC), carbeto de tântalo (TaC), carbeto de titânio (TiC)

- Nitretos: Nitreto de titânio (TiN), carbonitreto de titânio (TiCN)

- Óxidos: Óxido de alumínio (Al2O3), háfnio (HfO2), zircónia (ZrO2)

Metais Puros e Ligas

A técnica também pode depositar camadas metálicas de alta pureza, que são críticas para criar caminhos condutores na eletrónica ou para aplicações que exigem resistência a altas temperaturas e corrosão.

Metais depositados via CVD incluem ródio, tântalo, tungsténio e irídio. Também pode ser adaptado para produzir ligas específicas.

Além do Tipo de Material: Controlando a Estrutura e a Forma

Compreender o CVD significa ir além de uma simples lista de materiais. A sua verdadeira vantagem é o controlo arquitetónico que proporciona na escala micro e nano.

Filmes Finos: Amorfo vs. Policristalino

O CVD pode ditar a estrutura atómica do filme depositado. Pode criar materiais amorfas, que não possuem uma estrutura cristalina e são valiosos para dispositivos flexíveis ou óticos.

Também pode produzir materiais policristalinos, que consistem em muitos pequenos grãos cristalinos. Estes são fundamentais para produtos como painéis solares e muitos componentes eletrónicos.

Nanostructures Complexas

O processo não se limita a filmes planos. Com controlo preciso das condições, o CVD pode ser usado para cultivar estruturas intrincadas como nanofios e nanotubos, que possuem propriedades e aplicações únicas em sensoriamento, eletrónica e compósitos.

Heterostructures Avançadas

Para pesquisa e dispositivos de ponta, o CVD pode sobrepor diferentes materiais (heterostructures verticais) ou fazê-los crescer lado a lado (heterostructures laterais).

Exemplos como heterostructures de GaSe/MoSe2 ou MoS2 isotópico permitem aos engenheiros projetar materiais com propriedades eletrónicas ou fotónicas inteiramente novas e personalizadas que não existem num único material.

Compreendendo as Compensações e Restrições

Embora poderoso, o CVD não está isento de restrições operacionais. A escolha do material e do substrato estão profundamente interligadas.

A Importância da Compatibilidade do Substrato

O material que está a ser revestido, conhecido como substrato, deve ser capaz de suportar as altas temperaturas e o ambiente químico do processo CVD.

Substratos comumente usados incluem carbonetos de tungsténio, aços ferramenta, ligas de níquel de alta temperatura, cerâmicas e grafite. O revestimento e o substrato devem ser quimicamente e termicamente compatíveis para garantir uma forte adesão.

O Papel dos Componentes do Sistema

O próprio reator CVD pode impor limitações. Por exemplo, muitos sistemas de alta temperatura usam zonas quentes de grafite e isolamento à base de carbono. Este ambiente pode ser inadequado para processos sensíveis à contaminação por carbono.

Não é um Processo Único para Todos

Um sistema configurado para depositar carboneto de tungsténio em aço ferramenta não pode ser simplesmente usado para cultivar grafeno em monocamada. Cada material requer uma combinação única de gases precursores, temperaturas, pressões e tempos de processo, muitas vezes necessitando de equipamento especializado e desenvolvimento de processo especializado.

Fazendo a Escolha Certa para a Sua Aplicação

O seu objetivo específico determinará qual faceta da capacidade do CVD é mais relevante.

- Se o seu foco principal for eletrónica de próxima geração ou pesquisa: O CVD oferece precisão inigualável para a criação de materiais 2D de alta pureza, nanofios e novas heterostructures.

- Se o seu foco principal for revestimentos protetores para ferramentas ou componentes industriais: A tecnologia destaca-se na deposição de camadas cerâmicas extremamente duras e duráveis, como TiN, TiC e Al2O3.

- Se o seu foco principal for dispositivos óticos ou flexíveis especializados: O CVD fornece controlo crítico sobre a estrutura do filme, permitindo a criação de filmes amorfos ou policristalinos com propriedades ajustadas.

Em última análise, a Deposição Química de Vapor é uma plataforma fundamental e adaptável para a engenharia de materiais a partir do átomo.

Tabela de Resumo:

| Classe de Material | Exemplos | Aplicações Chave |

|---|---|---|

| Semicondutores & Materiais 2D | MoS2, Si, GaSe | Eletrónica, sensores, optoeletrónica |

| Cerâmicas de Alto Desempenho | TiN, SiC, Al2O3 | Revestimentos resistentes ao desgaste, ferramentas |

| Metais Puros & Ligas | W, Ir, Re | Caminhos condutores, usos de alta temperatura |

| Nanostructures & Heterostructures | Nanofios, GaSe/MoSe2 | Dispositivos avançados, compósitos |

Desbloqueie todo o potencial da sua síntese de materiais com as soluções CVD avançadas da KINTEK! Alavancando P&D excecional e fabrico interno, fornecemos a diversos laboratórios sistemas de fornos de alta temperatura, incluindo Sistemas CVD/PECVD, Fornos Muffle, Tubo, Rotativos, a Vácuo e com Atmosfera Controlada. A nossa forte capacidade de personalização profunda garante um alinhamento preciso com as suas necessidades experimentais únicas — quer esteja a desenvolver eletrónica de próxima geração, revestimentos duráveis ou heterostructures complexas. Contate-nos hoje para discutir como as nossas soluções personalizadas podem melhorar a sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

As pessoas também perguntam

- Por que um sistema PECVD de alta precisão é necessário em ACSM? Habilite a Fabricação Aditiva em Escala Atômica em Baixa Temperatura

- Quais são as vantagens técnicas de usar um sistema CVD? Otimizar o Crescimento de Nanotubos de Carbono para Condutividade Térmica

- Quais métodos são usados para analisar e caracterizar amostras de grafeno? Desbloqueie Técnicas Chave para uma Análise Precisa de Materiais

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada