Materiais monolíticos autoportantes produzidos por Deposição Química a Vapor (CVD) são definidos pela sua pureza excepcional e uma estrutura sólida que é quase inteiramente livre de vazios. O processo CVD altamente controlado sintetiza materiais a granel reproduzíveis com características de desempenho que são frequentemente superiores às dos fabricados por métodos convencionais.

O valor central do CVD para a produção de materiais monolíticos reside na sua montagem de baixo para cima, átomo por átomo. Este controle preciso resulta num sólido quase perfeito, projetado para pureza e densidade excepcionais, desbloqueando níveis de desempenho inatingíveis através de técnicas tradicionais de fusão, fundição ou metalurgia do pó.

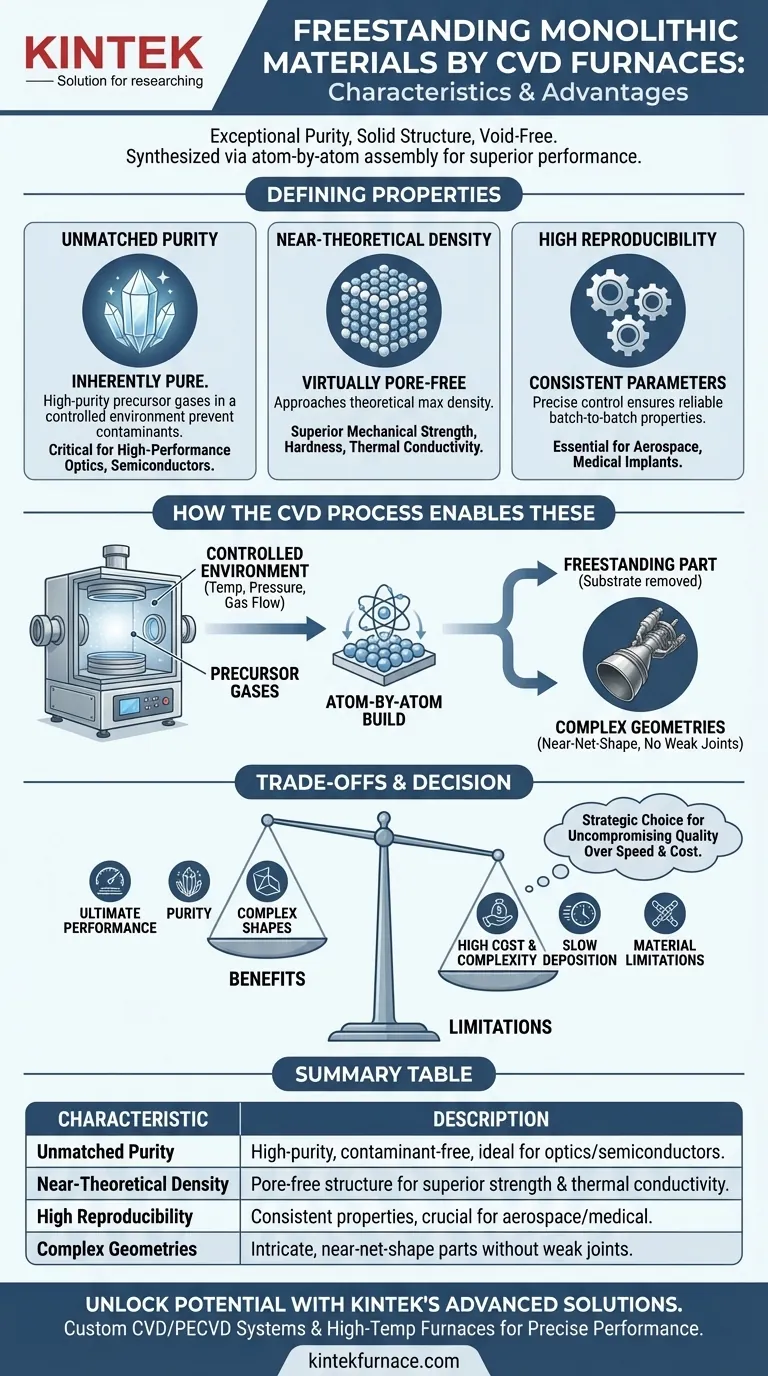

As Propriedades Definidoras dos Monólitos CVD

O ambiente único dentro de um forno CVD confere diretamente várias características chave ao material autoportante final. Estas propriedades não são incidentais; são o resultado direto do próprio processo de fabrico.

Pureza Inigualável

Os materiais produzidos via CVD são inerentemente puros. O processo começa com gases precursores de alta pureza, e o ambiente de deposição controlado impede eficazmente a introdução de contaminantes.

Esta pureza extrema é fundamental para aplicações onde mesmo impurezas vestigiais podem degradar o desempenho, como em óptica de alto desempenho, componentes semicondutores ou revestimentos resistentes à corrosão.

Densidade Quase Teórica

Os monólitos CVD são conhecidos por serem excecionalmente densos, muitas vezes aproximando-se da densidade máxima teórica do material. Isto significa que estão virtualmente livres dos poros microscópicos ou vazios encontrados em materiais feitos por sinterização ou fundição.

Esta ausência de porosidade traduz-se diretamente em propriedades mecânicas superiores, incluindo maior resistência, dureza e tenacidade à fratura. Também melhora a condutividade térmica, uma vez que não há vazios para impedir o fluxo de calor.

Alta Reprodutibilidade

O controlo preciso e automatizado sobre os parâmetros do processo CVD — como temperatura, pressão e taxas de fluxo de gás — garante um elevado grau de consistência.

Isto significa que as propriedades do material podem ser reproduzidas de forma fiável de uma corrida de produção para a próxima. Para indústrias como aeroespacial ou implantes médicos, esta consistência entre lotes é um requisito inegociável.

Como o Processo CVD Habilita Estas Características

As propriedades do produto final são um reflexo direto do processo usado para o criar. A flexibilidade e precisão dos fornos CVD modernos são o que tornam estes materiais de alto desempenho possíveis.

O Papel de um Ambiente Controlado

Os fornos CVD funcionam como reatores químicos altamente controlados. A capacidade de manter altas temperaturas e pressões precisas, juntamente com o controlo exato sobre a composição da fase gasosa, é fundamental.

Este controlo permite a deposição seletiva do material desejado enquanto exclui elementos indesejados, que é o mecanismo que garante alta pureza e densidade.

Construindo do Átomo para Cima

Ao contrário da fusão e solidificação, o CVD constrói o material camada por camada atómica ou molecular. Precursores gasosos decompõem-se numa superfície aquecida, deixando para trás um depósito sólido.

Este processo aditivo e metódico é o que permite que o material cresça num sólido totalmente denso, conformando-se perfeitamente à forma do substrato ou mandril sobre o qual cresce. Uma vez atingida a espessura desejada, este substrato pode ser removido, deixando uma peça monolítica "autoportante".

Criação de Geometrias Complexas

Como o material é depositado sobre uma superfície, o CVD pode produzir componentes complexos, quase na forma final, que seriam extremamente difíceis ou impossíveis de criar através de maquinação convencional.

Isto permite a criação de peças monolíticas como bocais de foguetes, cadinhos ou componentes ópticos intrincados sem os pontos fracos associados a soldas ou juntas.

Compreendendo as Compensações

Embora o CVD produza materiais com propriedades superiores, não é a solução ideal para todas as aplicações. Compreender as suas limitações é fundamental para tomar uma decisão informada.

Custo e Complexidade Elevados

Os fornos CVD são equipamentos sofisticados e caros. Os gases precursores também podem ser dispendiosos e podem exigir procedimentos de manuseamento especializados, aumentando o custo operacional.

Baixas Taxas de Deposição

Construir um material átomo por átomo é um processo inerentemente lento. Para componentes a granel espessos, uma única corrida de produção pode levar dias ou até semanas. Isto torna o CVD inadequado para produção de baixo custo e alto volume.

Limitações de Material

O processo CVD depende da disponibilidade de precursores químicos adequados que sejam voláteis a temperaturas e pressões geríveis. Isto significa que nem todos os materiais podem ser facilmente sintetizados usando este método.

Escolhendo CVD para a Sua Aplicação

A decisão de usar monólitos produzidos por CVD deve basear-se numa compreensão clara do objetivo principal do seu projeto.

- Se o seu foco principal é desempenho e pureza máximos: O CVD é frequentemente o único método viável para criar componentes monolíticos que se aproximam dos limites teóricos de um material.

- Se o seu foco principal é produzir peças complexas, quase na forma final, com alta resistência: A capacidade do CVD de criar estruturas densas e não porosas em formas intrincadas torna-o uma escolha superior à maquinação ou fundição.

- Se o seu foco principal é a fabricação de alto volume e custo-eficaz: As baixas taxas de deposição e os altos custos operacionais do CVD significam que deverá explorar métodos alternativos como a sinterização ou a fundição.

Em última análise, escolher CVD para materiais monolíticos é uma decisão estratégica para priorizar qualidade e desempenho intransigentes em detrimento da velocidade e do custo.

Tabela de Resumo:

| Característica | Descrição |

|---|---|

| Pureza Inigualável | Materiais de alta pureza livres de contaminantes, ideais para óptica e semicondutores. |

| Densidade Quase Teórica | Estrutura virtualmente livre de poros para resistência superior, dureza e condutividade térmica. |

| Alta Reprodutibilidade | Propriedades consistentes entre lotes, cruciais para aeroespacial e implantes médicos. |

| Geometrias Complexas | Permite a criação de peças intrincadas, quase na forma final, sem juntas fracas. |

Desbloqueie todo o potencial do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK. Alavancando I&D excecional e fabrico interno, fornecemos fornos de Mufla, Tubo, Rotativos, a Vácuo & com Atmosfera controlada, e Sistemas CVD/PECVD adaptados às suas necessidades experimentais únicas. A nossa forte capacidade de personalização profunda garante um desempenho preciso para aplicações que exigem alta pureza, densidade e reprodutibilidade. Contacte-nos hoje para discutir como as nossas soluções podem aprimorar a sua síntese de materiais e impulsionar a inovação!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

As pessoas também perguntam

- Quais são as principais características dos fornos tubulares de CVD para o processamento de materiais 2D? Desbloqueie a Síntese de Precisão para Materiais Superiores

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- O que são heteroestruturas 2D e como são criadas usando fornos de tubo CVD? Desbloqueie a Engenharia de Materiais em Escala Atômica

- Quais são as vantagens dos sistemas de sinterização de forno tubular CVD? Alcance Controle e Pureza Superiores de Materiais

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório