Em sua essência, o ambiente para a Deposição Química de Vapor (CVD) é criado pela introdução de gases reativos específicos, conhecidos como precursores, em uma câmara de reação selada contendo o objeto a ser revestido. As condições internas desta câmara — principalmente temperatura e pressão — são precisamente controladas para desencadear uma reação química, fazendo com que um material sólido se forme e se deposite como um filme fino na superfície do objeto.

A criação de um ambiente CVD não é uma ação única, mas uma sequência cuidadosamente orquestrada. Envolve o isolamento de um substrato em uma câmara controlada, a introdução de quantidades precisas de precursores químicos voláteis e a aplicação de uma forma específica de energia (tipicamente calor) para impulsionar uma reação de superfície que constrói o filme desejado.

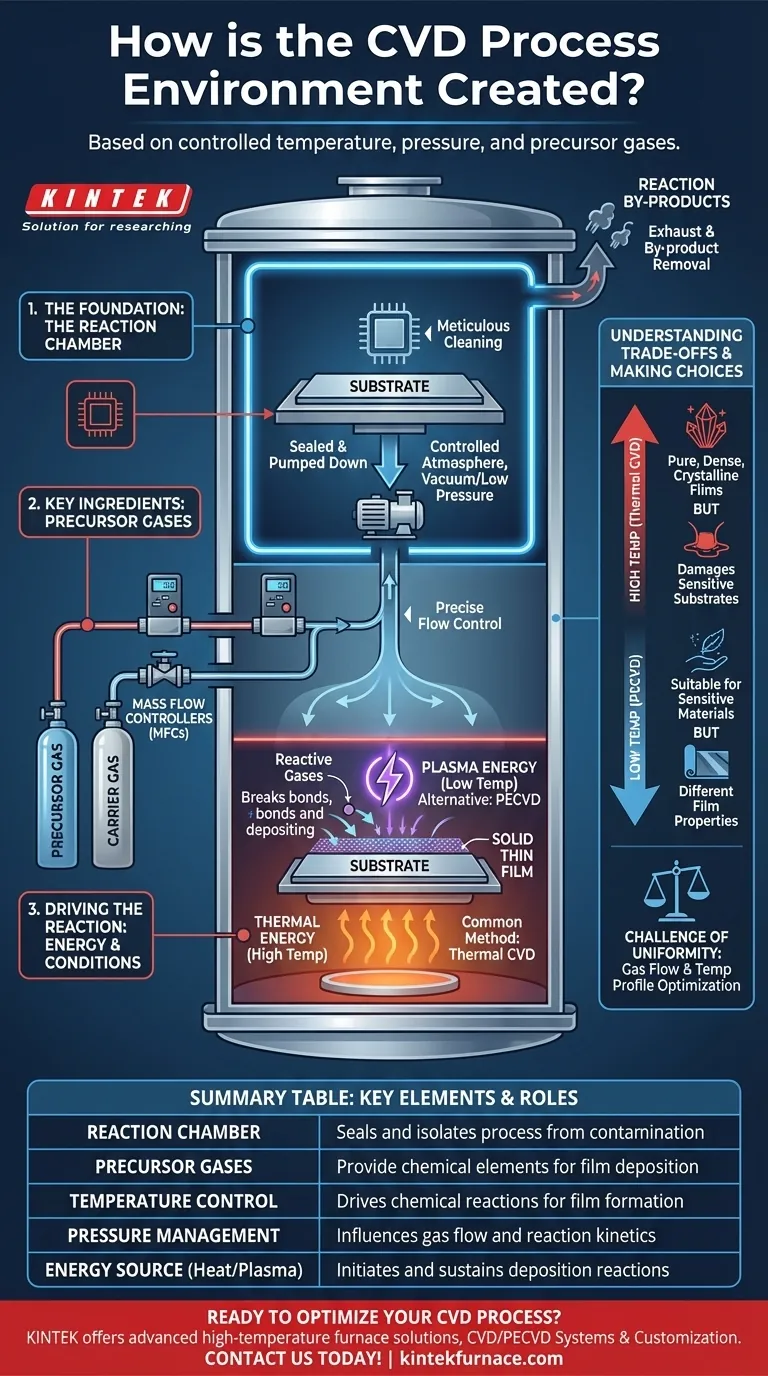

A Fundação: A Câmara de Reação

Todo o processo CVD ocorre dentro de um invólucro físico altamente controlado. A qualidade e o controle do ambiente desta câmara são os primeiros e mais críticos fatores para o sucesso.

Vedando o Invólucro

O processo começa com a colocação das peças ou materiais a serem revestidos, conhecidos como substratos, dentro de uma câmara de reação selada. Este invólucro isola o processo da atmosfera externa, impedindo a contaminação por oxigênio, vapor d'água e outras partículas.

Preparação do Substrato

Antes de ser selado na câmara, o substrato deve ser meticulosamente limpo. Quaisquer contaminantes de superfície podem inibir a reação química ou se tornar impurezas no filme final, comprometendo sua qualidade e desempenho.

Estabelecendo uma Atmosfera Controlada

Uma vez selada, a câmara é tipicamente bombeada para vácuo ou para uma pressão baixa específica. Esta etapa serve a dois propósitos: remove qualquer ar residual e contaminantes, e cria uma pressão de base controlada antes que os gases reativos sejam introduzidos.

Os Ingredientes Chave: Gases Precursores

Com a câmara preparada, os ingredientes químicos específicos para o filme são introduzidos. Estes não são adicionados aleatoriamente, mas com extrema precisão.

O Que São Precursores?

Precursores são compostos químicos voláteis, sejam gases ou líquidos vaporizados, que contêm os elementos específicos necessários para o filme final. Por exemplo, para criar um filme de nitreto de silício, seriam usados precursores contendo silício (como silano) e nitrogênio (como amônia).

O Papel dos Gases Carreadores

Frequentemente, os gases precursores são muito concentrados para serem usados diretamente. Eles são misturados com um gás carreador inerte, como argônio ou nitrogênio. Este gás carreador ajuda a transportar os precursores para a câmara a uma taxa estável e controlada, sem participar da própria reação química.

Controle Preciso de Fluxo

A quantidade exata de cada gás que entra na câmara é gerenciada por dispositivos chamados controladores de fluxo de massa (MFCs). Este controle preciso sobre a mistura de gases é essencial para determinar a composição química final e as propriedades do filme depositado.

Impulsionando a Reação: Energia e Condições

Simplesmente misturar gases em uma câmara não é suficiente. A energia deve ser fornecida para quebrar as ligações químicas nas moléculas precursoras e iniciar a reação de deposição.

O Papel Crítico da Temperatura

No método mais comum, CVD Térmico, o substrato é aquecido a uma temperatura específica, muitas vezes muito alta. Essa energia térmica energiza as moléculas precursoras quando elas chegam à superfície quente, fazendo com que reajam e depositem o filme sólido. A temperatura é uma das variáveis mais críticas que afetam a estrutura e a taxa de crescimento do filme.

Gerenciando a Pressão

A pressão dentro da câmara é cuidadosamente mantida durante todo o processo. A pressão influencia como os gases fluem, a concentração de reagentes na superfície do substrato e se as reações ocorrem principalmente na superfície ou na fase gasosa acima dela.

Removendo Subprodutos da Reação

A reação química que forma o filme sólido também cria subprodutos gasosos indesejados. Um fluxo contínuo e suave de gás, gerenciado pelo sistema de vácuo e exaustão, remove esses subprodutos da câmara. Se não forem removidos, eles podem contaminar o filme ou retardar o processo de deposição.

Compreendendo as Compensações

A criação do ambiente CVD ideal é um ato de equilíbrio. As escolhas feitas impactam diretamente o resultado e são ditadas pelo material que está sendo depositado e pelo substrato no qual está sendo revestido.

Alta vs. Baixa Temperatura

Altas temperaturas, usadas no CVD térmico, tipicamente produzem filmes muito puros, densos e cristalinos. No entanto, não podem ser usadas em substratos que derreteriam ou seriam danificados pelo calor, como plásticos ou certos componentes eletrônicos.

A Necessidade de Alternativas de Energia

Para substratos sensíveis à temperatura, são usados métodos alternativos como o CVD Aprimorado por Plasma (PECVD). No PECVD, um campo elétrico cria um plasma na câmara. Este plasma fornece a energia para impulsionar a reação, permitindo que a deposição ocorra em temperaturas muito mais baixas. A compensação é que esses filmes podem ter propriedades diferentes de seus equivalentes de alta temperatura.

O Desafio da Uniformidade

Garantir que o filme se deposite com a mesma espessura em todo o substrato é um grande desafio de engenharia. Requer otimizar a dinâmica do fluxo de gás, manter um perfil de temperatura uniforme e evitar que os gases precursores sejam consumidos antes de atingirem o lado mais distante do substrato.

Fazendo a Escolha Certa para o Seu Objetivo

A configuração ambiental específica é sempre adaptada ao resultado desejado. Compreender as alavancas que você pode acionar é fundamental para alcançar as propriedades corretas do filme.

- Se o seu foco principal é criar um filme cristalino de alta pureza: Você deve priorizar uma câmara de alto vácuo, precursores de alta pureza e as altas temperaturas associadas ao CVD térmico.

- Se o seu foco principal é revestir um material sensível à temperatura: Seu ambiente deve ser baseado em um processo de baixa temperatura como o PECVD, onde o plasma fornece a energia da reação em vez do calor.

- Se o seu foco principal é o controle preciso sobre a composição do filme: Você deve investir em controladores de fluxo de massa altamente precisos e garantir um controle estável e repetível sobre a pressão e a temperatura durante a deposição.

Em última análise, dominar o processo CVD é sinônimo de dominar o controle de seu ambiente.

Tabela Resumo:

| Elemento Chave | Papel no Ambiente CVD |

|---|---|

| Câmara de Reação | Veda e isola o processo para prevenir contaminação |

| Gases Precursores | Fornecem elementos químicos para a deposição do filme |

| Controle de Temperatura | Impulsiona reações químicas para a formação do filme |

| Gerenciamento de Pressão | Influencia o fluxo de gás e a cinética da reação |

| Fonte de Energia (ex: Calor ou Plasma) | Inicia e sustenta as reações de deposição |

Pronto para otimizar seu processo CVD com soluções sob medida? A KINTEK aproveita sua pesquisa e desenvolvimento excepcionais e fabricação própria para fornecer soluções avançadas de fornos de alta temperatura, incluindo sistemas CVD/PECVD, fornos mufla, de tubo, rotativos, a vácuo e de atmosfera. Nossa forte capacidade de personalização profunda garante que atendemos às suas necessidades experimentais exclusivas — entre em contato conosco hoje para aprimorar o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Quais são as classificações de CVD com base nas características do vapor? Otimize o Seu Processo de Deposição de Filme Fino

- Como o dióxido de silício é depositado a partir do tetraetilortossilicato (TEOS) em PECVD? Obtenha Filmes de SiO2 de Baixa Temperatura e Alta Qualidade

- Quais são as desvantagens do CVD em comparação com o PECVD? Limitações chave para o seu laboratório

- O que é aquecimento por resistência e como ele é classificado? Descubra o melhor método para suas necessidades térmicas

- O que é nitreto de silício depositado por plasma e quais são as suas propriedades? Descubra o seu papel na eficiência das células solares