Em essência, a diferença de complexidade entre PVD e CVD é fundamental, decorrente da própria natureza de cada processo. A Deposição Física de Vapor (PVD) é um processo comparativamente mais simples, semelhante a um processo mecânico, que transfere fisicamente um material sólido para uma superfície em vácuo. Em contraste, a Deposição Química de Vapor (CVD) é um processo inerentemente mais complexo que usa reações químicas entre gases precursores para cultivar um novo material diretamente no substrato.

A decisão entre PVD e CVD não é sobre escolher a opção "mais simples", mas sim alinhar seus objetivos com o conjunto certo de controles de processo. A simplicidade do PVD oferece pureza e precisão, enquanto a complexidade do CVD é necessária para alcançar uniformidade de revestimento superior em geometrias intrincadas.

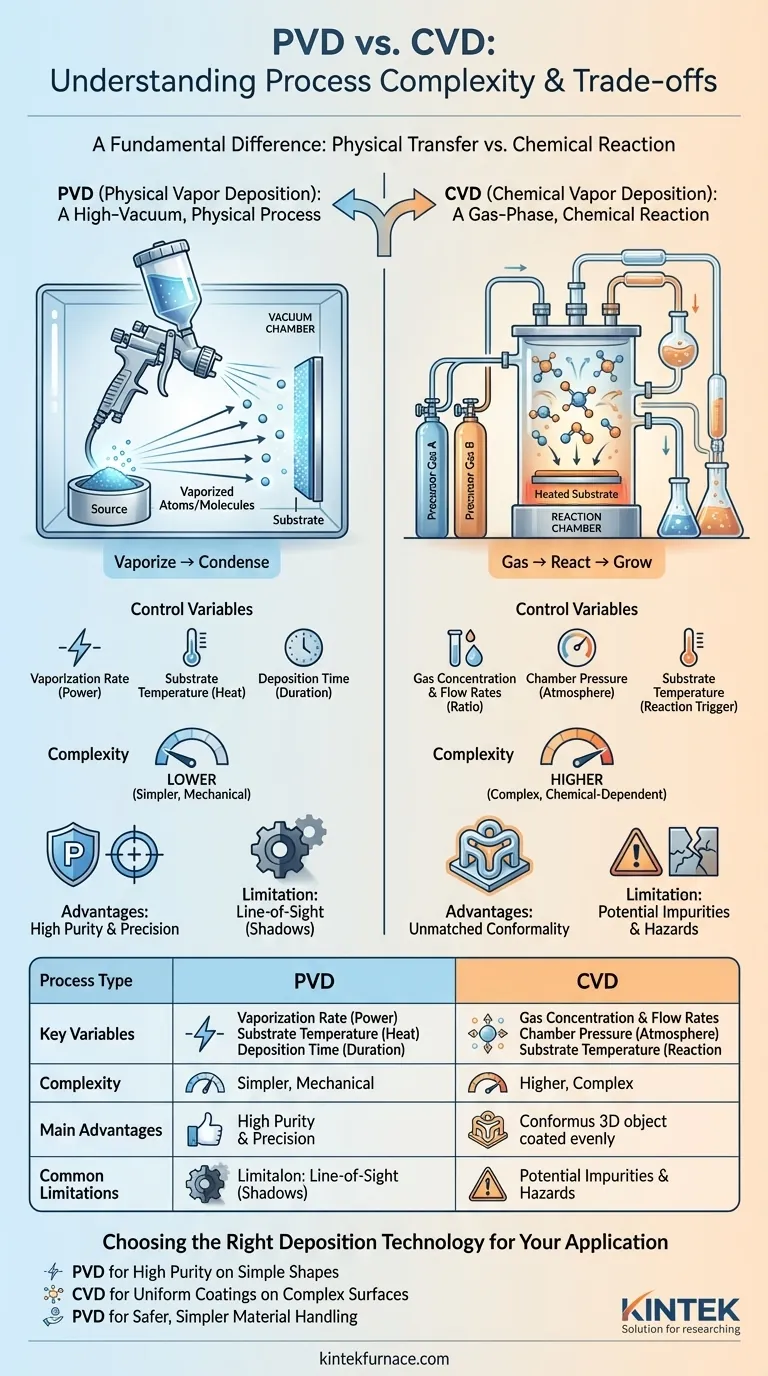

A Diferença Central: Deposição Física vs. Química

Para entender a complexidade, devemos primeiro olhar para o mecanismo. Os dois métodos constroem filmes finos de maneiras fundamentalmente diferentes, o que dita todos os outros aspectos do processo.

PVD: Um Processo Físico em Alto Vácuo

O PVD opera em um princípio direto: vaporizar e condensar. Um material de origem sólida é vaporizado em átomos ou moléculas dentro de uma câmara de alto vácuo.

Essas partículas vaporizadas viajam em linha reta — muitas vezes chamada de "linha de visão" — até atingirem o substrato, onde se condensam para formar um filme fino. O processo é análogo à pintura por spray, mas em nível atômico.

CVD: Uma Reação Química em Fase Gasosa

O CVD é um processo de síntese. Ele introduz um ou mais gases precursores voláteis em uma câmara de reação contendo o substrato.

Através de calor, luz ou plasma, esses gases reagem ou se decompõem na superfície do substrato, formando um filme sólido de um novo material. O processo não apenas move material; ele o cria no local através de uma reação química controlada.

Uma Análise da Complexidade do Processo

A diferença entre uma transferência física e uma reação química cria uma lacuna significativa no número e na sensibilidade das variáveis que precisam ser controladas.

Variáveis de Controle no PVD

O controle de um processo PVD é mais direto. As variáveis primárias são:

- Taxa de Vaporização: Com que rapidez o material de origem é transformado em vapor.

- Temperatura do Substrato: Influencia a adesão e a estrutura do filme.

- Tempo de Deposição: Controla diretamente a espessura final.

Embora a precisão seja crucial, esses parâmetros são em grande parte físicos e mais intuitivos de gerenciar.

Variáveis de Controle no CVD

O CVD exige o gerenciamento de um ambiente químico delicado. As variáveis chave incluem:

- Concentração e Taxas de Fluxo de Gás: A proporção precisa dos gases precursores é crucial para a reação química.

- Pressão da Câmara: Afeta o transporte de gás e a cinética da reação.

- Temperatura do Substrato: O principal motor para iniciar a reação química na superfície.

O equilíbrio dessas variáveis interdependentes para alcançar uma reação estável e repetível é a fonte da complexidade do CVD.

Entendendo os Compromissos: Simplicidade vs. Desempenho

A complexidade adicional do CVD não é sem propósito. Ela desbloqueia capacidades que o PVD não consegue alcançar facilmente, levando a um conjunto claro de compromissos (trade-offs).

Vantagem do PVD: Pureza e Precisão

Como o PVD transfere fisicamente um material de origem com alta pureza, o filme resultante também é excepcionalmente puro. Ele evita os subprodutos e potenciais impurezas que podem surgir de reações químicas. Isso torna o PVD ideal para aplicações que exigem controle preciso sobre a composição do material.

Vantagem do CVD: Conformidade Insuperável

Esta é a principal razão para escolher o CVD, apesar de sua complexidade. Como o gás precursor flui ao redor de um objeto antes de reagir, o CVD pode depositar um filme perfeitamente uniforme em formas tridimensionais altamente complexas com superfícies ocultas. O PVD, sendo um processo de linha de visão, tem dificuldade em revestir essas geometrias intrincadas uniformemente.

Armadilhas e Limitações Comuns

A principal limitação do PVD é sua natureza de linha de visão, que leva a revestimentos mais finos ou "sombras" em peças complexas.

O principal desafio do CVD é gerenciar as reações químicas, que podem introduzir impurezas ou defeitos estruturais no filme se não forem controladas perfeitamente. Os gases precursores também podem ser tóxicos ou perigosos, adicionando complexidade de segurança e manuseio.

Fazendo a Escolha Certa para Sua Aplicação

Sua decisão final deve ser guiada pelos requisitos específicos do componente que você está revestindo.

- Se seu foco principal são filmes de alta pureza em geometrias relativamente simples: O processo físico direto do PVD é a escolha mais eficiente e, muitas vezes, mais econômica.

- Se seu foco principal é criar um revestimento uniforme em superfícies complexas e que não estão em linha de visão: As reações químicas controladas do CVD são necessárias, e sua complexidade de processo é um compromisso justificável.

- Se seu foco principal é minimizar perigos de processo e manuseio de materiais: O PVD é geralmente mais simples e seguro devido à ausência de precursores químicos voláteis e frequentemente perigosos.

Entender este compromisso fundamental entre simplicidade física e versatilidade química é a chave para selecionar a tecnologia de deposição ideal para seu objetivo específico.

Tabela de Resumo:

| Aspecto | PVD (Deposição Física de Vapor) | CVD (Deposição Química de Vapor) |

|---|---|---|

| Tipo de Processo | Transferência física em vácuo | Reação química com gases |

| Variáveis de Controle Principais | Taxa de vaporização, temperatura do substrato, tempo de deposição | Concentração/taxas de fluxo de gás, pressão da câmara, temperatura do substrato |

| Nível de Complexidade | Menor (mais simples, semelhante ao mecânico) | Maior (complexo, dependente de produtos químicos) |

| Principais Vantagens | Alta pureza, controle preciso, manuseio mais seguro | Conformidade superior em geometrias complexas |

| Limitações Comuns | Deposição em linha de visão, sombras em peças intrincadas | Potenciais impurezas, precursores perigosos, mais variáveis para gerenciar |

Dificuldade em escolher entre PVD e CVD para as aplicações de revestimento do seu laboratório? Na KINTEK, somos especializados em soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades exclusivas. Aproveitando P&D excepcional e fabricação interna, oferecemos uma linha de produtos diversificada, incluindo Fornos de Mufa, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que possamos atender precisamente aos seus requisitos experimentais, quer você priorize pureza, uniformidade ou segurança. Deixe-nos ajudá-lo a otimizar seus processos de deposição — entre em contato conosco hoje para discutir como nossas soluções podem aprimorar sua pesquisa e desenvolvimento!

Guia Visual

Produtos relacionados

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Que ambientes um sistema PECVD fornece para nanofios de silício? Otimize o Crescimento com Controle Térmico Preciso

- Como um sistema PECVD contribui para as camadas de (n)polissilício? Deposição In-Situ de Alto Rendimento Explicada

- Por que usar PECVD para camadas de isolamento de chip integrado monolítico? Proteja seu orçamento térmico com SiO2 de alta qualidade

- Quais são as tendências futuras na tecnologia CVD? IA, Sustentabilidade e Materiais Avançados

- Qual é a necessidade da limpeza iônica de gás com alto viés? Alcançar adesão de revestimento em nível atômico