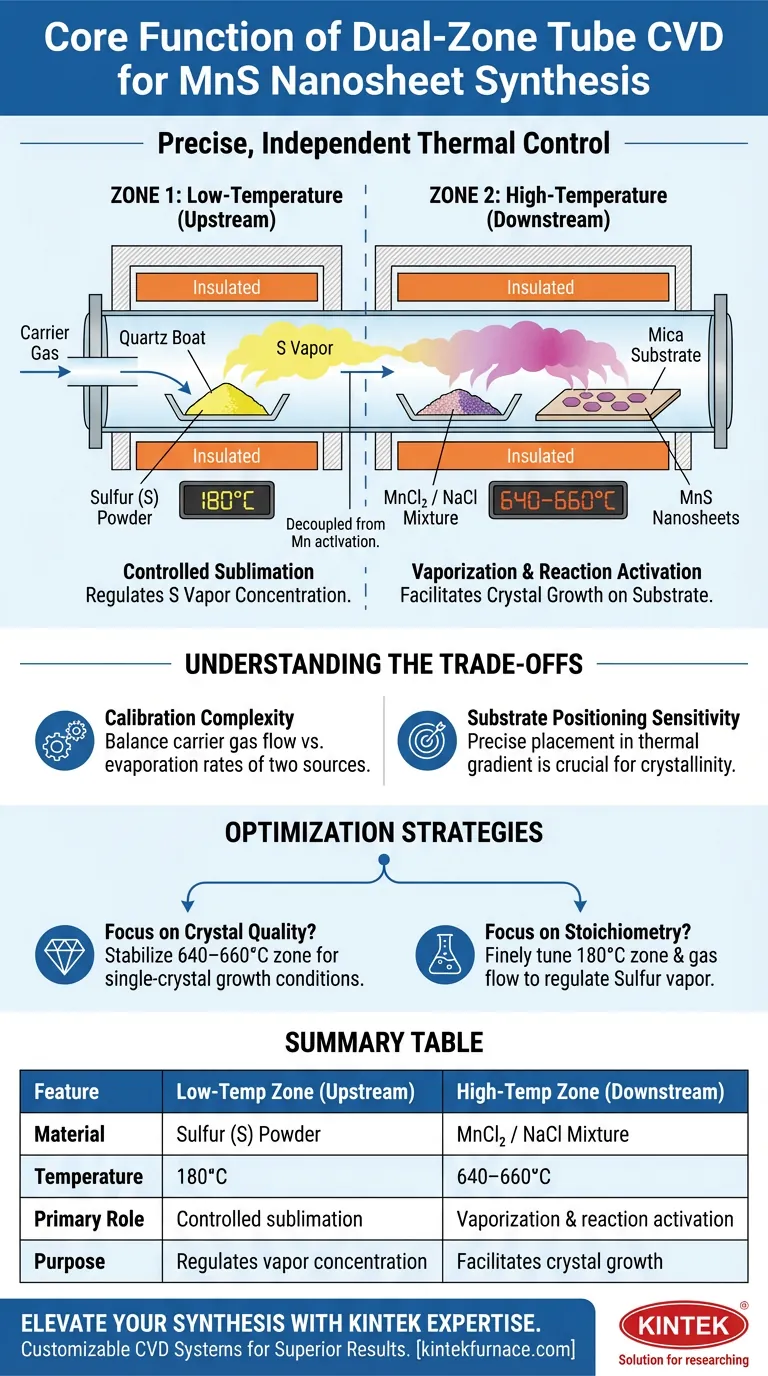

A função principal de um sistema CVD de tubo de zona dupla é fornecer controle térmico preciso e independente sobre materiais precursores distintos. Na síntese de nanofolhas de Sulfeto de Manganês (MnS), essa configuração é essencial porque permite que o pó de Enxofre (S) sublime a uma temperatura baixa (180°C), mantendo simultaneamente uma mistura de Cloreto de Manganês (MnCl2) a uma temperatura de reação muito mais alta (640–660°C). Essa separação permite a regulação precisa das concentrações de vapor químico necessárias para o crescimento de nanocristais de alta qualidade em substratos de mica.

Ao desacoplar a sublimação do enxofre da ativação do precursor de manganês, o sistema de zona dupla cria o ambiente termodinâmico específico necessário para o crescimento controlado de estruturas de MnS não em camadas.

A Mecânica do Controle de Temperatura Independente

A Zona de Baixa Temperatura (a Montante)

O papel principal da primeira zona é a sublimação controlada da fonte de calcogênio.

Para a síntese de MnS, o pó de Enxofre (S) é colocado nesta região de baixa temperatura, especificamente ajustada para 180°C. Essa temperatura é suficiente para gerar vapor de enxofre sem induzir reações prematuras ou esgotamento rápido do material.

A Zona de Alta Temperatura (a Jusante)

A segunda zona cria o ambiente de alta energia necessário para que o precursor metálico reaja.

Aqui, uma mistura de MnCl2 e NaCl é aquecida a 640–660°C. Essa alta energia térmica é necessária para vaporizar o sal de manganês e facilitar sua reação com o vapor de enxofre que chega ao substrato.

Regulando a Concentração de Vapor

A separação das zonas permite o ajuste independente da pressão de vapor para cada reagente.

Se ambos os precursores fossem aquecidos em uma única zona, o enxofre evaporaria excessivamente rápido antes que o cloreto de manganês atingisse seu ponto de vaporização. A configuração de zona dupla garante que a proporção correta de vapores de Mn e S se encontre na superfície do substrato.

Compreendendo os Compromissos

Complexidade de Calibração

Embora um sistema de zona dupla ofereça controle superior, ele introduz variáveis operacionais significativas.

Os operadores devem equilibrar cuidadosamente a taxa de fluxo do gás transportador com as taxas de evaporação de duas fontes diferentes. Um desalinhamento no gradiente de temperatura entre as zonas pode levar a transporte de vapor instável ou espessura de filme inconsistente.

Sensibilidade ao Posicionamento do Substrato

O sucesso da deposição depende muito do posicionamento preciso do substrato dentro do gradiente térmico.

Como a cinética da reação muda rapidamente ao longo da queda de temperatura a jusante, mesmo pequenos desvios na posição do substrato podem resultar em baixa cristalinidade ou morfologias indesejadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de um sistema CVD de zona dupla para a síntese de MnS, considere seus objetivos específicos:

- Se o seu foco principal for a qualidade do cristal: Priorize a estabilização precisa da zona de 640–660°C para garantir que as condições termodinâmicas favoreçam o crescimento de monocristais no substrato de mica.

- Se o seu foco principal for o controle da estequiometria: Ajuste finamente a zona de baixa temperatura (180°C) e o fluxo de gás transportador para regular estritamente a quantidade de vapor de enxofre que chega à zona de reação.

Dominar o gradiente térmico entre essas duas zonas é o fator definidor na transição da deposição aleatória para a síntese controlada de nanofolhas.

Tabela Resumo:

| Característica | Zona de Baixa Temperatura (a Montante) | Zona de Alta Temperatura (a Jusante) |

|---|---|---|

| Material | Pó de Enxofre (S) | Mistura de MnCl2 / NaCl |

| Temperatura | 180°C | 640–660°C |

| Papel Principal | Sublimação controlada de calcogênio | Vaporização e ativação da reação |

| Propósito | Regula a concentração de vapor de enxofre | Facilita o crescimento de cristais no substrato |

Eleve a Sua Síntese de Materiais com a Expertise da KINTEK

Desbloqueie todo o potencial da sua pesquisa com nossos sistemas CVD de alta precisão. Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, de Tubo, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis para atender aos requisitos termodinâmicos exclusivos do seu laboratório. Seja sintetizando nanofolhas de MnS ou explorando novos materiais 2D, nossas configurações de zona dupla fornecem o controle térmico independente preciso que você precisa para alcançar qualidade de cristal superior.

Pronto para otimizar seus processos de alta temperatura? Entre em contato conosco hoje para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Chaojie Xie, Yu Zhao. A Broadband Photodetector Based on Non-Layered MnS/WSe2 Type-I Heterojunctions with Ultrahigh Photoresponsivity and Fast Photoresponse. DOI: 10.3390/ma17071590

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

As pessoas também perguntam

- Quais são as aplicações do método CVD? Desbloqueie Filmes Finos e Revestimentos de Alto Desempenho

- Quais são as principais vantagens da tecnologia CVD? Obtenha filmes finos superiores para aplicações avançadas

- Em que indústria a CVD é frequentemente utilizada e para qual aplicação específica? Descubra o seu papel em semicondutores e muito mais

- Qual é o papel de um sistema de Deposição Química em Fase Vapor (CVD) na preparação de filmes de h-BN? Precisão e Escalabilidade

- Que filmes finos específicos as fornalhas de CVD podem preparar? Descubra Filmes Versáteis para Eletrónica e Revestimentos

- Que vantagens oferece um forno tubular CVD para a investigação de materiais?Precisão, versatilidade e eficiência

- Como o processo CVD altera as propriedades do substrato? Aumenta a Durabilidade, Condutividade e Mais

- Qual o papel do sistema de controle de fluxo de gás no crescimento de Ga2O3? Alcance alta precisão em nanofios de alto desempenho