Em sua essência, a Deposição Química a Vapor (CVD) é um processo de fabricação fundamental usado para criar filmes finos e revestimentos de alto desempenho. Suas aplicações são notavelmente diversas, abrangendo desde a produção de microchips na indústria de semicondutores até a criação de camadas protetoras em turbinas de motores a jato e revestimentos biocompatíveis para implantes médicos.

O verdadeiro valor da CVD não reside apenas na sua ampla gama de aplicações, mas por que ela é tão versátil. Seu poder advém de sua capacidade única de construir materiais átomo por átomo a partir de uma fase gasosa, possibilitando a criação de revestimentos excepcionalmente puros, uniformes e conformais em quase todas as superfícies, independentemente de sua forma.

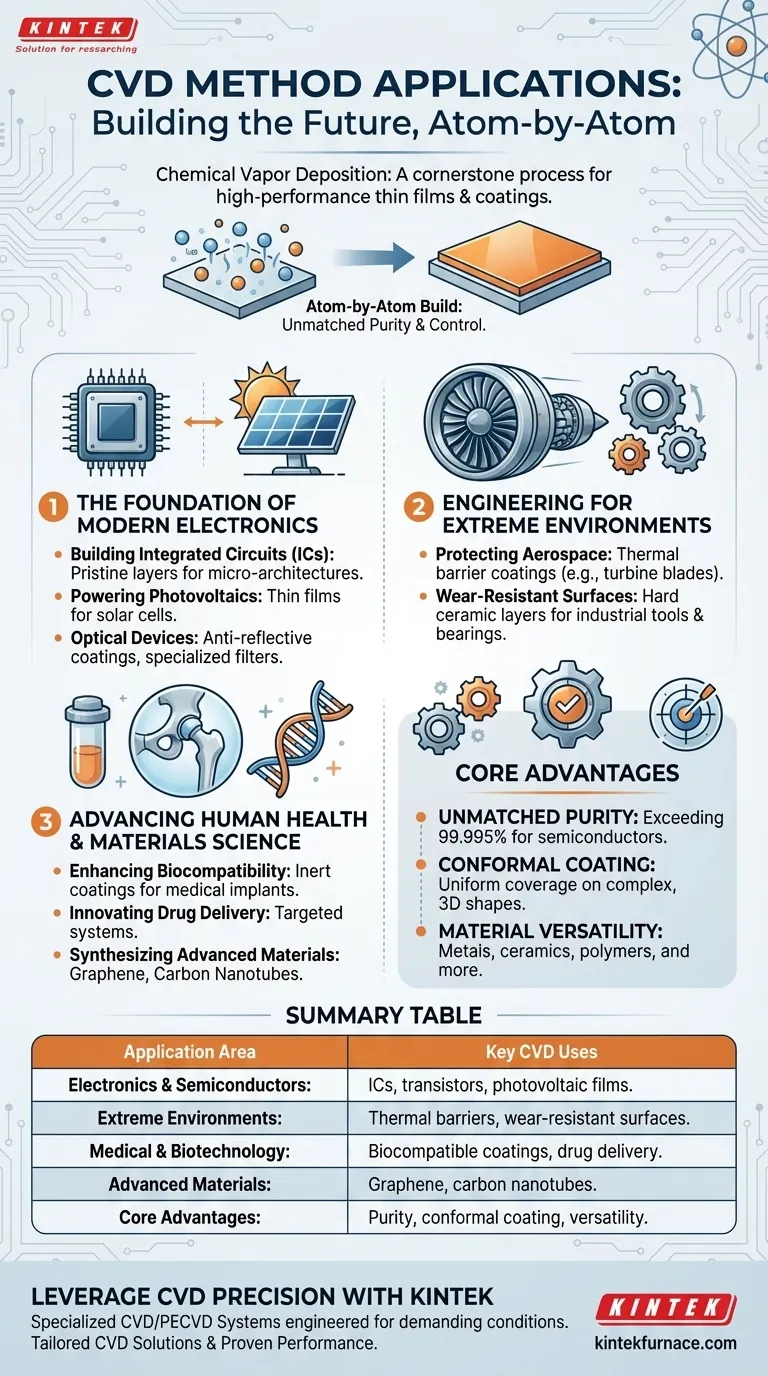

A Fundação da Eletrônica Moderna

A CVD não é meramente uma ferramenta na indústria de semicondutores; é o processo fundamental que torna a eletrônica moderna possível. A capacidade de depositar camadas ultra-finas e imaculadas de diferentes materiais é a base para a criação de microarquiteturas complexas.

Construção de Circuitos Integrados (CIs)

Os transistores e fios que compõem um chip de computador são construídos a partir de camadas empilhadas de materiais. A CVD é o método principal usado para depositar essas camadas críticas, incluindo filmes isolantes como nitreto de silício, camadas condutoras de metal e os filmes semicondutores que formam o coração do transistor.

Alimentando Dispositivos Fotovoltaicos e Ópticos

A CVD é essencial para a produção dos filmes finos em dispositivos fotovoltaicos (células solares) que convertem a luz solar em eletricidade. Na indústria óptica, é usada para aplicar revestimentos antirreflexo em lentes e criar outros filtros ópticos especializados com alta precisão.

Engenharia para Ambientes Extremos

Muitas indústrias dependem de componentes que devem funcionar perfeitamente sob calor intenso, pressão e exposição química. A CVD oferece uma maneira de fortificar esses componentes com superfícies projetadas.

Proteção de Componentes Aeroespaciais

A CVD é usada para aplicar revestimentos de barreira térmica em peças aeroespaciais, como pás de turbina em motores a jato. Esses revestimentos cerâmicos protegem o metal subjacente de temperaturas extremas, estendendo significativamente a vida útil e a confiabilidade do componente.

Criação de Superfícies Resistentes ao Desgaste

Para ferramentas industriais, rolamentos e outras peças sujeitas a atrito e desgaste, a CVD pode depositar revestimentos cerâmicos extremamente duros. Essas camadas melhoram drasticamente a durabilidade e reduzem a necessidade de manutenção.

Avançando a Saúde Humana e a Ciência dos Materiais

A precisão da CVD permite que ela opere na interseção da ciência dos materiais e da biologia, criando superfícies com funções especializadas.

Melhorando a Biocompatibilidade

Implantes médicos, desde articulações artificiais até implantes dentários, devem ser aceitos pelo corpo sem causar uma reação adversa. A CVD é usada para aplicar revestimentos inertes e biocompatíveis que melhoram a integração e reduzem o risco de rejeição.

Inovação na Liberação de Medicamentos

O processo pode ser usado para criar revestimentos e estruturas altamente específicas para sistemas avançados de liberação de medicamentos. Esses sistemas podem ser projetados para liberar medicamentos de forma mais eficiente ou atingir células específicas dentro do corpo.

Síntese de Materiais Avançados

A CVD é um método chave para a síntese de materiais de próxima geração, como grafeno e nanotubos de carbono. Esses materiais possuem propriedades elétricas, térmicas e mecânicas extraordinárias, e a CVD fornece o controle necessário para cultivá-los para pesquisa e aplicações comerciais.

Compreendendo as Vantagens Centrais

A adoção generalizada da CVD é um resultado direto de várias vantagens técnicas chave que outros métodos de deposição muitas vezes não conseguem igualar.

Vantagem: Pureza e Controle Incomparáveis

Como os materiais precursores são introduzidos como gases de alta pureza, a CVD pode produzir filmes com pureza excepcional, muitas vezes superior a 99,995%. Isso é inegociável para a fabricação de semicondutores, onde até mesmo impurezas minúsculas podem arruinar um dispositivo.

Vantagem: Revestimento Conforme em Qualquer Formato

Os gases reagentes fluem naturalmente ao redor e para dentro de cada característica de um substrato. Isso permite que a CVD deposite um filme perfeitamente uniforme, ou conforme, sobre superfícies complexas, tridimensionais e de formato irregular—uma capacidade crítica para microeletrônica e peças mecânicas intrincadas.

Vantagem: Versatilidade de Materiais

A CVD não se limita a uma classe de material. O processo pode ser adaptado para depositar uma vasta gama de materiais, incluindo metais, ligas, cerâmicas (como nitretos e óxidos) e até polímeros.

A Ressalva: Condições do Processo

O principal fator de compensação com a CVD são seus requisitos operacionais. Muitos processos de CVD exigem altas temperaturas e envolvem gases precursores que podem ser perigosos ou caros. Gerenciar essas condições é um desafio de engenharia chave, mas é necessário para alcançar os resultados de alta qualidade pelos quais o método é conhecido.

Fazendo a Escolha Certa para o Seu Objetivo

Decidir se a CVD é o método apropriado depende inteiramente do seu material principal e dos requisitos de desempenho.

- Se o seu foco principal for o desempenho eletrônico: A CVD é o padrão da indústria para criar os filmes finos ultra-puros e sem defeitos necessários para semicondutores.

- Se o seu foco principal for a durabilidade em ambientes hostis: A CVD fornece revestimentos cerâmicos e metálicos robustos ideais para proteger componentes em aplicações aeroespaciais e industriais.

- Se o seu foco principal for a biocompatibilidade: A CVD é uma excelente escolha para modificar a superfície de implantes médicos para garantir que sejam aceitos com segurança pelo corpo.

- Se o seu foco principal for revestir formas complexas uniformemente: A natureza em fase gasosa da CVD a torna superior a muitos métodos de linha de visão para criar camadas conformes em geometrias intrincadas.

Em última análise, a CVD é o processo definitivo quando o desempenho e a confiabilidade do seu produto final são determinados pela qualidade e precisão de sua superfície.

Tabela de Resumo:

| Área de Aplicação | Usos Chave da CVD |

|---|---|

| Eletrônica e Semicondutores | Construção de circuitos integrados (CIs), transistores e filmes fotovoltaicos. |

| Ambientes Extremos | Revestimentos de barreira térmica para aeroespacial, superfícies resistentes ao desgaste para ferramentas industriais. |

| Médica e Biotecnologia | Revestimentos biocompatíveis para implantes, sistemas avançados de liberação de medicamentos. |

| Materiais Avançados | Síntese de grafeno, nanotubos de carbono e outros materiais de próxima geração. |

| Vantagens Centrais | Pureza incomparável, revestimento conforme em formas complexas, versatilidade de materiais. |

Pronto para alavancar a precisão da CVD para seus objetivos de fabricação avançada ou P&D?

Na KINTEK, entendemos que alcançar resultados excepcionais em filmes finos requer mais do que apenas um forno padrão. Nossa especialidade reside em fornecer soluções avançadas de fornos de alta temperatura, incluindo nossos Sistemas CVD/PECVD especializados, que são projetados para atender às condições de processo exigentes da Deposição Química a Vapor.

Aproveitando P&D excepcional e fabricação interna, oferecemos:

- Soluções CVD Personalizadas: Nossa forte capacidade de personalização profunda nos permite configurar sistemas com precisão para seus requisitos exclusivos de material, substrato e desempenho.

- Desempenho Comprovado: Desde a pesquisa em semicondutores até o revestimento de componentes industriais complexos, nossos fornos oferecem a pureza, uniformidade e controle que a CVD exige.

Vamos discutir como um sistema CVD da KINTEK pode se tornar a pedra angular da sua próxima inovação. Entre em contato com nossos especialistas hoje para uma consulta e explorar a solução perfeita para sua aplicação.

Guia Visual

Produtos relacionados

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Como funciona a deposição por vapor de plasma? Uma solução de baixa temperatura para revestimentos avançados

- Como funciona a CVD aprimorada por plasma? Obtenha Deposição de Filmes Finos de Baixa Temperatura e Alta Qualidade

- Qual é a aplicação da deposição química de vapor assistida por plasma? Habilitar filmes finos de alto desempenho em temperaturas mais baixas

- Qual o papel do PECVD em revestimentos ópticos? Essencial para Deposição de Filmes de Baixa Temperatura e Alta Precisão

- O que é PECVD e como se diferencia do CVD tradicional? Desbloqueie a deposição de filmes finos a baixa temperatura