Embora utilizada em muitos campos avançados, a Deposição Química de Vapor (CVD) é mais frequentemente e fundamentalmente empregada na indústria de semicondutores. Sua aplicação principal é a deposição de filmes ultrafinos e de alta pureza de materiais como dióxido de silício, nitreto de silício e polissilício, que são os blocos de construção essenciais para a fabricação de circuitos integrados, transistores e outros componentes microeletrônicos.

O verdadeiro poder da CVD não reside no seu uso em uma única indústria, mas na sua função como um processo de fabricação fundamental. Ela concede aos engenheiros a capacidade de projetar precisamente a superfície de um material, adicionando propriedades como isolamento elétrico, resistência ao desgaste ou tolerância ao calor que o material base não possui.

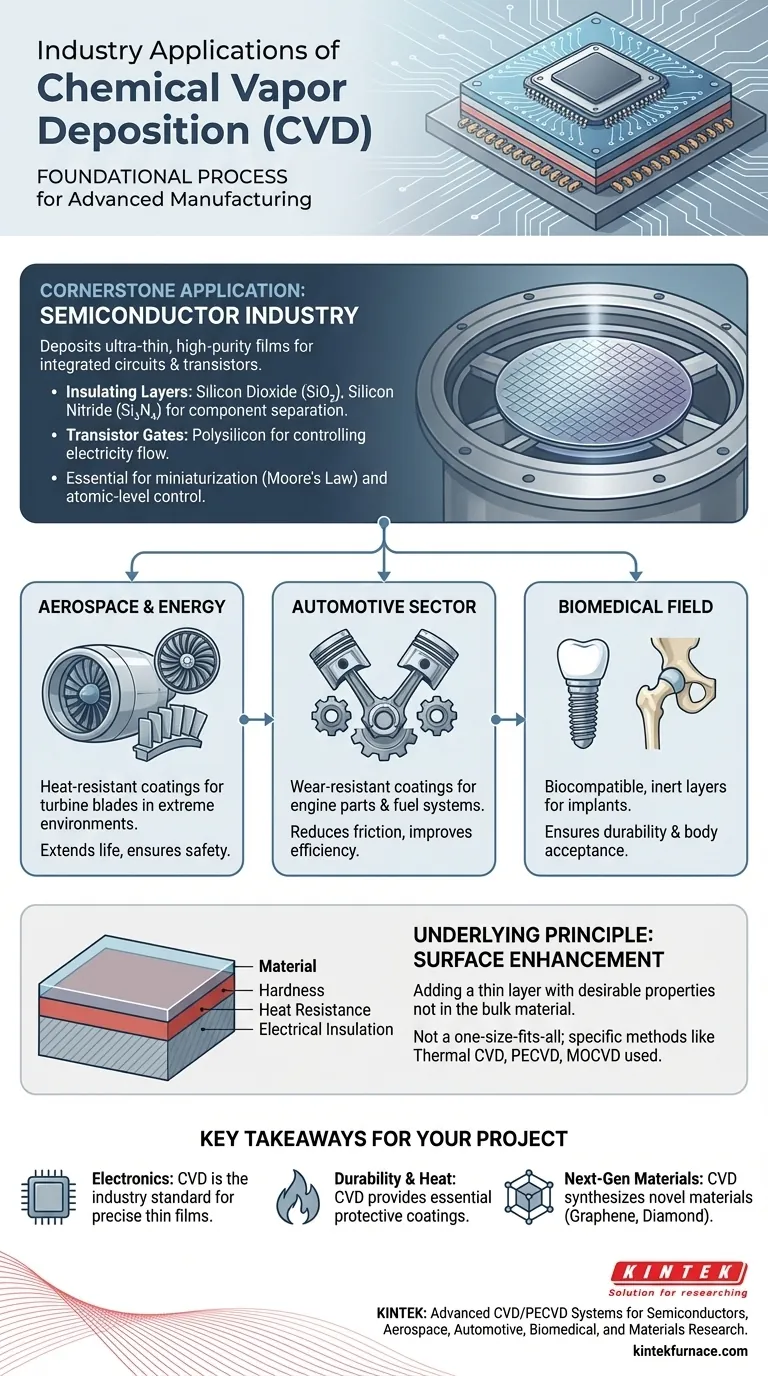

A Aplicação Principal: Fabricação de Semicondutores

O mundo digital moderno é construído sobre chips de silício, e a CVD é um pilar de sua fabricação. Sem esta técnica, as complexas estruturas em camadas dos microprocessadores seriam impossíveis de criar em escala massiva.

Fabricação de Circuitos Integrados (CIs)

No seu cerne, um CI é um sanduíche complexo de camadas isolantes, semicondutoras e condutoras. A CVD é o processo utilizado para depositar meticulosamente as camadas isolantes, como dióxido de silício (SiO₂) e nitreto de silício (Si₃N₄), que separam os milhões ou bilhões de componentes em um único chip, prevenindo curtos-circuitos.

Construção de Transistores e Diodos

A CVD também é utilizada para depositar polissilício, um material chave que atua como o "gate" em um transistor, controlando o fluxo de eletricidade. A precisão extrema da CVD permite a criação desses gates em escala nanométrica, possibilitando diretamente a miniaturização implacável da eletrônica descrita pela Lei de Moore.

Por que a CVD é Essencial Aqui

A indústria de semicondutores exige pureza quase perfeita e controle em nível atômico sobre a espessura do filme. A CVD se destaca por usar reações químicas em um ambiente de vácuo altamente controlado, garantindo que os filmes depositados sejam uniformes, densos e livres de contaminantes que, de outra forma, arruinariam um microchip.

Além da Eletrônica: Um Tour por Indústrias de Alto Desempenho

Embora a indústria de semicondutores seja seu maior usuário, a capacidade da CVD de aprimorar superfícies de materiais a torna crítica em qualquer campo onde os componentes enfrentam condições extremas.

Aeroespacial e Energia

Em motores a jato e turbinas de geração de energia, as pás operam em temperaturas incrivelmente altas em ambientes altamente corrosivos. A CVD é utilizada para aplicar revestimentos duros e resistentes ao calor a essas pás, protegendo-as da oxidação e do desgaste, prolongando assim sua vida útil e garantindo a segurança operacional.

Setor Automotivo

A indústria automotiva utiliza a CVD para melhorar a durabilidade e a eficiência de componentes chave. Revestimentos resistentes ao desgaste são aplicados em peças de motor e sistemas de injeção de combustível para reduzir o atrito e melhorar a longevidade, o que contribui para uma melhor eficiência de combustível e menores emissões.

Campo Biomédico

Para implantes médicos como quadris artificiais ou acessórios dentários, a biocompatibilidade e a durabilidade são primordiais. A CVD é utilizada para aplicar camadas inertes e resistentes ao desgaste a esses implantes, garantindo que não sejam rejeitados pelo corpo e possam suportar décadas de estresse mecânico.

Pesquisa de Materiais Avançados

A CVD está na vanguarda da inovação em ciência dos materiais. É um método primário para sintetizar materiais de próxima geração com propriedades extraordinárias, como grafeno, nanotubos de carbono e filmes de diamante, abrindo portas para novas tecnologias em eletrônica, energia e medicina.

Compreendendo o Princípio Subjacente

As diversas aplicações da CVD derivam de uma única e poderosa capacidade. Compreender este princípio é fundamental para entender seu valor.

É Tudo Sobre Aprimoramento de Superfície

O objetivo fundamental da CVD é adicionar uma camada fina com propriedades desejáveis que o material a granel não possui. Uma simples ferramenta de aço pode ser transformada em um instrumento de corte de alto desempenho adicionando um revestimento CVD fino e ultraduro. Uma bolacha de silício é transformada em um circuito complexo adicionando camadas isolantes e semicondutoras.

Não é uma Solução Única para Todos

"CVD" é uma família de técnicas. O método específico — como CVD Térmica, CVD Aprimorada por Plasma (PECVD) ou CVD Metalorgânica (MOCVD) — é escolhido com base na sensibilidade ao calor do material e nas propriedades desejadas do filme final. Por exemplo, a PECVD é usada para materiais sensíveis à temperatura, como aqueles em células solares.

O Papel Crítico do Controle do Processo

A obtenção de um revestimento durável e de alta qualidade não é automática. O processo requer otimização meticulosa de fatores como temperatura, pressão, fluxo de gás e como as peças são fixadas dentro do reator. Sem esse controle, o filme resultante pode ter falta de adesão ou falhar em fornecer a proteção pretendida.

Como Aplicar Isso ao Seu Projeto

Seu foco determina como você deve ver o papel da CVD.

- Se o seu foco principal é eletrônica e microfabricação: a CVD é o padrão da indústria não negociável para depositar os filmes finos precisos e puros necessários para circuitos integrados funcionais.

- Se o seu foco principal é durabilidade mecânica e resistência ao calor: a CVD fornece revestimentos protetores essenciais para componentes em ambientes exigentes da indústria aeroespacial, automotiva e industrial.

- Se o seu foco principal é o desenvolvimento de materiais de próxima geração: a CVD é uma tecnologia chave que permite a síntese de novos materiais como grafeno e filmes de diamante desde o nível atômico.

Em última análise, a Deposição Química de Vapor é a tecnologia que nos permite construir superfícies de alto desempenho, uma camada atômica por vez.

Tabela Resumo:

| Indústria | Aplicações Chave | Materiais Depositados |

|---|---|---|

| Semicondutor | Deposição de camadas isolantes, gates de transistores | Dióxido de silício, nitreto de silício, polissilício |

| Aeroespacial e Energia | Revestimentos resistentes ao calor para pás de turbinas | Revestimentos protetores (por exemplo, cerâmicas) |

| Automotiva | Revestimentos resistentes ao desgaste para peças de motor | Revestimentos duros para reduzir o atrito |

| Biomédica | Camadas biocompatíveis para implantes | Filmes inertes e duráveis |

| Materiais Avançados | Síntese de grafeno, nanotubos de carbono | Novos materiais para pesquisa |

Pronto para aprimorar seus projetos com soluções avançadas de CVD? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer sistemas de fornos de alta temperatura como sistemas CVD/PECVD, fornos de mufla, tubo, rotativos, a vácuo e de atmosfera. Nossas profundas capacidades de personalização garantem soluções precisas para suas necessidades experimentais exclusivas em semicondutores, aeroespacial, automotiva, biomédica e pesquisa de materiais. Entre em contato conosco hoje para discutir como podemos ajudá-lo a alcançar engenharia de superfície e desempenho de materiais superiores!

Guia Visual

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Quais tendências futuras são esperadas no desenvolvimento de fornos tubulares de CVD? Descubra Sistemas Mais Inteligentes e Versáteis

- Qual é o processo para sintetizar dicalcogenetos de metais de transição (TMDs) usando fornos tubulares CVD? Domine o Crescimento de Filmes Finos de Alta Qualidade

- Quais são as principais características de design de um Forno Tubular CVD? Otimize a Síntese de Materiais com Precisão

- Quais são os benefícios operacionais de usar um Forno Tubular CVD? Aumente a Precisão e a Eficiência em seu Laboratório

- Por que o design do tubo é importante em fornos CVD? Garanta uma deposição uniforme para filmes de alta qualidade