Em sua essência, a tecnologia de Deposição Química a Vapor (CVD) é valorizada por seu controle excepcional, versatilidade e eficiência. É um processo que permite a criação de filmes e revestimentos finos de alta pureza e uniformes em uma vasta gama de materiais. Ao gerenciar cuidadosamente as reações químicas em estado gasoso, a CVD pode construir materiais camada por camada, resultando em desempenho superior, durabilidade e funcionalidade em inúmeras aplicações avançadas.

A CVD não é apenas um método de revestimento; é um processo de fabricação fundamental. Sua principal vantagem reside na capacidade de projetar com precisão filmes finos com propriedades específicas em uma ampla gama de superfícies, permitindo a criação de materiais avançados essenciais em indústrias que vão desde semicondutores até aeroespacial.

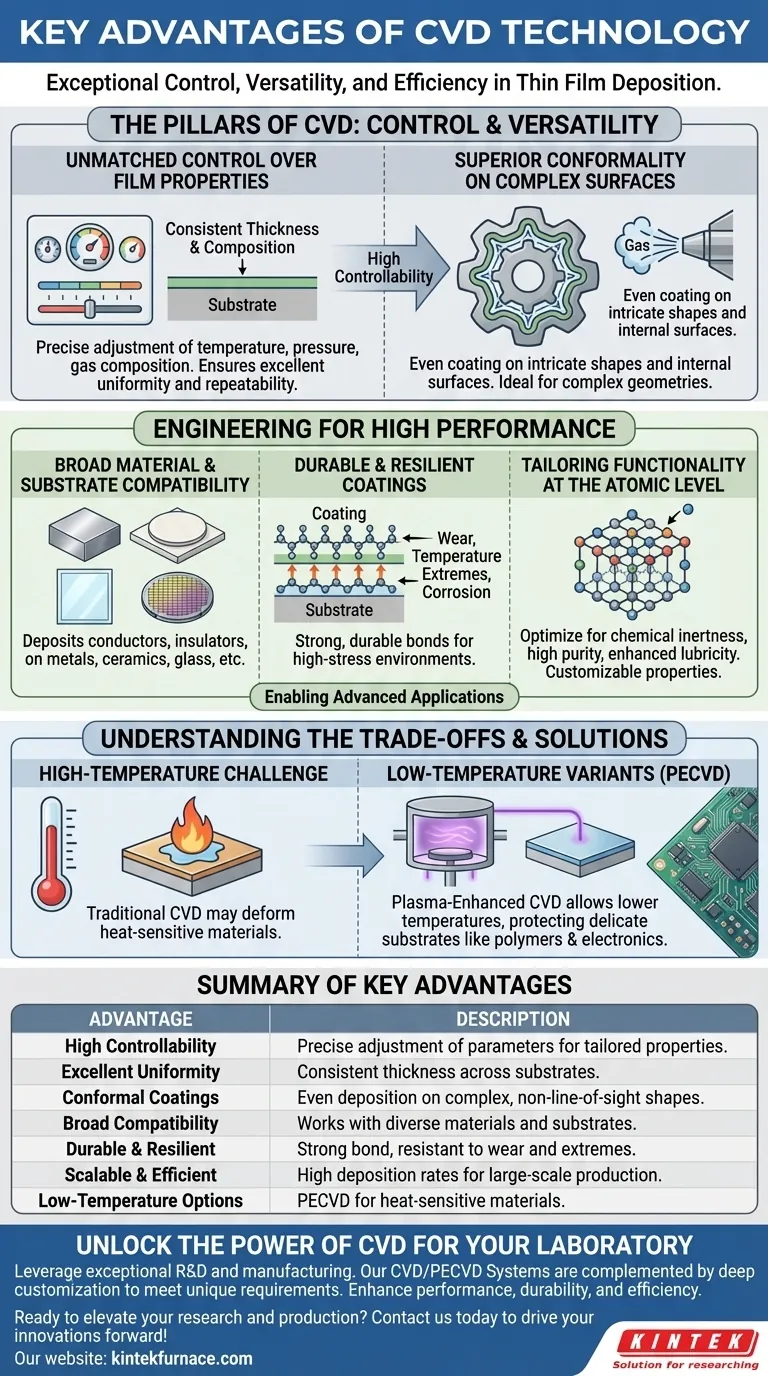

Os Pilares da CVD: Controle e Versatilidade

A adoção generalizada da CVD decorre de sua capacidade única de combinar precisão com ampla aplicabilidade. Ela oferece um nível de controle que muitas técnicas de deposição alternativas não conseguem igualar.

Controle Inigualável Sobre as Propriedades do Filme

A CVD fornece alta controlabilidade sobre o processo de deposição. Ao ajustar precisamente parâmetros como temperatura, pressão e composição do gás, os engenheiros podem ditar as propriedades finais do filme.

Isso resulta em excelente uniformidade e repetibilidade. Os filmes produzidos têm uma espessura e composição consistentes em todo o substrato, garantindo desempenho confiável de um lote para o outro.

Conformidade Superior em Superfícies Complexas

Um diferencial fundamental para a CVD é sua capacidade de depositar revestimentos conformados. Os gases precursores podem fluir ao redor e para dentro de formas complexas, revestindo-as uniformemente.

Isso a torna ideal para superfícies intrincadas ou contornadas, incluindo canais internos e áreas de vedação que são impossíveis de revestir com métodos de linha de visão como a Deposição Física de Vapor (PVD).

Ampla Compatibilidade de Materiais e Substratos

A CVD é incrivelmente versátil. O processo é compatível com uma grande variedade de gases precursores, permitindo a deposição de tudo, desde isolantes a condutores.

Além disso, esses filmes podem ser aplicados a uma gama diversificada de materiais de base, ou substratos, incluindo metais, ligas, cerâmicas e vidro.

Engenharia para Alto Desempenho

A CVD é usada para aprimorar ativamente as propriedades de um material, não apenas para cobri-lo. O objetivo é construir uma nova superfície com características adaptadas e superiores.

Criação de Revestimentos Duráveis e Resilientes

A CVD cria uma ligação forte e durável entre o revestimento e o substrato. Isso garante que o filme permaneça intacto mesmo em ambientes de alto estresse, alto desgaste ou alta vibração.

Os revestimentos resultantes também podem ser projetados para suportar variações extremas de temperatura, tornando-os adequados para aplicações exigentes nos setores aeroespacial e automotivo.

Adaptação da Funcionalidade no Nível Atômico

A escolha do gás precursor permite a otimização de propriedades específicas do material. Os revestimentos podem ser projetados para inércia química, resistência à corrosão, alta pureza ou lubrificidade aprimorada.

Essa capacidade de adaptar revestimentos é fundamental para a fabricação de semicondutores avançados, células solares eficientes e componentes industriais duráveis.

Possibilitando Produção Eficiente e em Grande Escala

Comparado a muitas alternativas, a CVD é um processo eficiente e econômico. Ele suporta altas taxas de deposição, permitindo ciclos de produção rápidos.

A tecnologia também é escalável, permitindo a deposição em grandes áreas em painéis planos e a deposição seletiva em substratos pré-padronizados, crucial para a fabricação moderna de eletrônicos.

Entendendo as Desvantagens: O Desafio da Temperatura

Nenhuma tecnologia é isenta de limitações. Para a CVD tradicional, a principal consideração é a alta temperatura operacional necessária para iniciar as reações químicas.

A Desvantagem dos Processos de Alta Temperatura

Os processos CVD padrão geralmente exigem temperaturas muito altas, o que pode ser uma desvantagem significativa. Esse calor pode causar deformação ou alterações estruturais no material do substrato.

Para componentes delicados ou materiais com baixo ponto de fusão, a CVD de alta temperatura simplesmente não é uma opção viável, pois pode comprometer as propriedades mecânicas da peça.

A Solução: Variantes de Baixa Temperatura

Para superar essa limitação, variantes especializadas foram desenvolvidas. A CVD Assistida por Plasma (PECVD) é um excelente exemplo.

A PECVD usa um plasma para energizar os gases precursores, permitindo que a reação de deposição ocorra em temperaturas muito mais baixas. Isso protege os substratos sensíveis ao calor, ao mesmo tempo que atinge excelente uniformidade do filme e altas taxas de deposição.

O Impulso para Mais Melhorias

A principal direção de desenvolvimento para a tecnologia CVD é a busca contínua por condições de baixa temperatura e alto vácuo. Esta pesquisa visa ampliar ainda mais sua aplicabilidade, tornando seus benefícios acessíveis a uma gama cada vez maior de materiais e produtos.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção da tecnologia de deposição apropriada depende inteiramente do seu material, orçamento e requisitos de desempenho. A CVD oferece um poderoso conjunto de opções se suas capacidades se alinharem com seus objetivos.

- Se o seu foco principal for produção em grande escala e econômica em substratos robustos: A CVD tradicional de alta temperatura oferece excelentes taxas de deposição e qualidade de filme de alta pureza.

- Se o seu foco principal for depositar filmes em materiais sensíveis ao calor, como polímeros ou certos eletrônicos: A CVD Assistida por Plasma (PECVD) é a escolha superior devido às suas capacidades de processamento em baixa temperatura.

- Se o seu foco principal for criar um revestimento uniforme e sem orifícios em peças 3D complexas: A conformidade inerente da CVD confere-lhe uma vantagem distinta sobre os métodos de deposição de linha de visão.

Ao entender esses princípios centrais, você pode alavancar as capacidades exclusivas da CVD para construir produtos mais duráveis e com melhor desempenho.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Controlabilidade | Ajuste preciso de temperatura, pressão e composição do gás para propriedades de filme personalizadas. |

| Excelente Uniformidade | Espessura e composição consistentes em todos os substratos, garantindo desempenho confiável. |

| Revestimentos Conformados | Deposição uniforme em formas complexas e superfícies internas, ao contrário dos métodos de linha de visão. |

| Ampla Compatibilidade | Funciona com vários materiais (ex: metais, cerâmicas) e substratos para diversas aplicações. |

| Durável e Resiliente | Ligação forte e resistência ao desgaste, temperaturas extremas e corrosão. |

| Escalável e Eficiente | Altas taxas de deposição e custo-benefício para produção em grande escala. |

| Opções de Baixa Temperatura | Variantes como PECVD permitem o processamento de materiais sensíveis ao calor sem danos. |

Desbloqueie o Poder da CVD para o Seu Laboratório

Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Muffle, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais exclusivos. Se você precisa de processos CVD escaláveis para semicondutores ou PECVD de baixa temperatura para materiais delicados, nós entregamos soluções personalizadas que aprimoram o desempenho, a durabilidade e a eficiência.

Pronto para elevar sua pesquisa e produção? Entre em contato conosco hoje para discutir como nossas tecnologias CVD podem impulsionar suas inovações!

Guia Visual

Produtos relacionados

- Sistema de Máquina MPCVD com Ressonador Cilíndrico para Crescimento de Diamante em Laboratório

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Sistema RF PECVD Deposição de vapor químico enriquecida com plasma de radiofrequência

- Sistema de máquina HFCVD Equipamento para revestimento de nano diamante de matriz de desenho

As pessoas também perguntam

- Qual é o princípio básico de funcionamento do sistema de deposição de vapor químico por plasma de micro-ondas? Desbloqueie o Crescimento de Materiais de Alta Pureza

- Quem deve realizar a manutenção no equipamento MPCVD? Confie em Especialistas Certificados para Segurança e Precisão

- Como o CVD é classificado com base nas características físicas do vapor? Explore os Métodos AACVD e DLICVD

- Quais são algumas aplicações da MPCVD? Desbloqueie Diamante de Alta Pureza para Engenharia Avançada

- Por que o sistema de controle de temperatura é importante em equipamentos MPCVD? Garante o Crescimento Preciso do Diamante e a Estabilidade do Processo