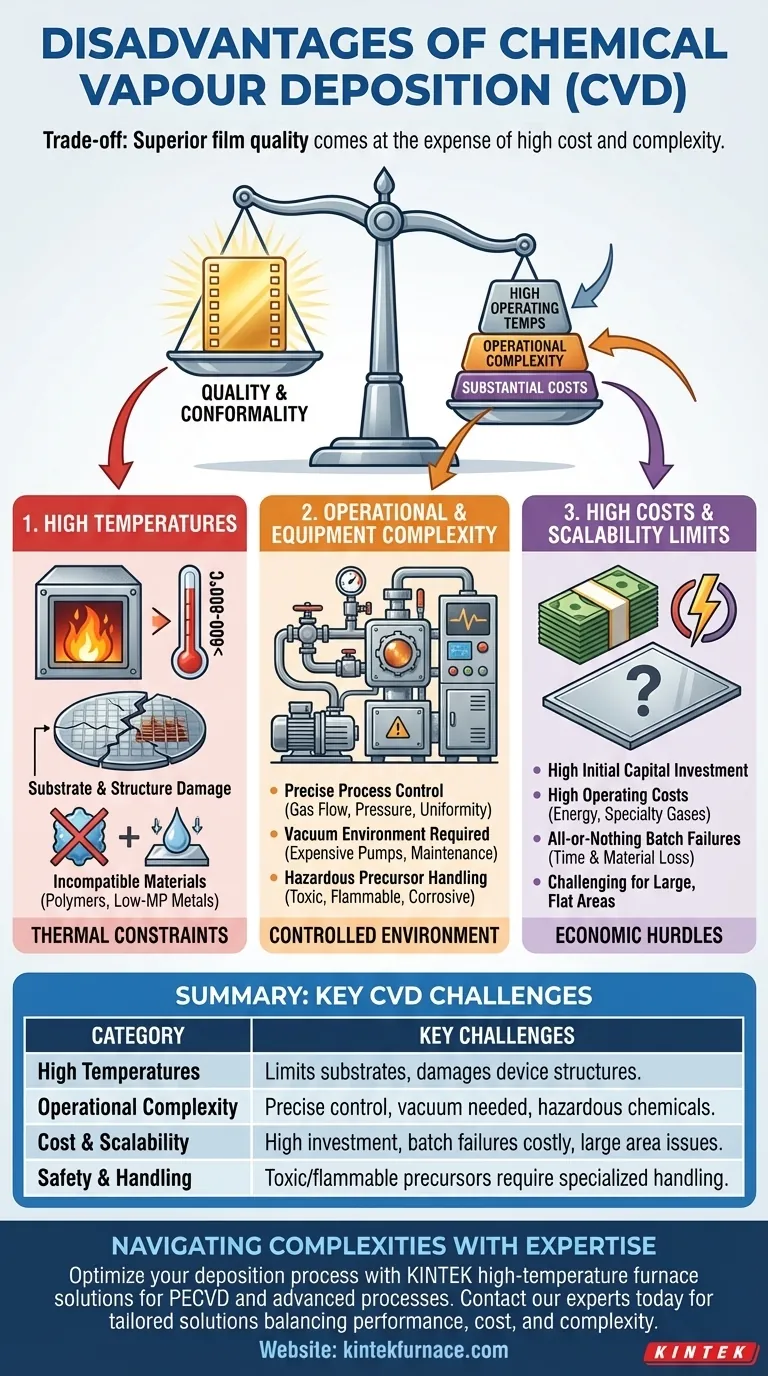

Embora seja um método excepcional para criar filmes finos de alta qualidade, a Deposição Química a Vapor (CVD) não é uma solução universalmente ideal. Suas principais desvantagens decorrem das altas temperaturas de operação que limitam os materiais compatíveis, da complexidade significativa do equipamento e do processo, e dos custos substanciais. Esses fatores a tornam uma ferramenta especializada, em vez de uma técnica de revestimento de uso geral.

O principal fator de compensação da CVD é claro: você ganha qualidade de filme, pureza e conformidade superiores ao custo de alto consumo de energia, complexidade operacional e investimento de capital significativo.

O Desafio das Altas Temperaturas

O aspecto "químico" da CVD depende de reações termicamente impulsionadas, o que introduz uma grande restrição.

Limitações do Material Substrato

A maioria dos processos tradicionais de CVD opera em temperaturas muito altas, muitas vezes excedendo 600-800°C. Esse calor é necessário para fornecer a energia de ativação para que os produtos químicos precursores reajam e formem o filme desejado na superfície do substrato.

Isso desqualifica imediatamente substratos com baixo ponto de fusão ou que sofrem mudanças de fase indesejáveis, como polímeros, certos plásticos e muitos tipos de metais.

Impacto nas Estruturas do Dispositivo

Mesmo para substratos que podem suportar o calor, como wafers de silício, a alta temperatura pode ser problemática. Estruturas pré-existentes ou regiões dopadas no wafer podem ser danificadas ou alteradas durante uma etapa de CVD de alta temperatura, complicando processos de fabricação em várias etapas.

Complexidade Operacional e de Equipamento

A CVD está longe de ser um processo simples de "conectar e usar", exigindo um ambiente controlado e caro.

Controle Intrincado do Processo

Atingir um filme uniforme e de alta qualidade requer controle preciso e simultâneo de múltiplas variáveis. Estas incluem as taxas de fluxo de gás para cada precursor, a pressão da câmara e a uniformidade da temperatura em todo o substrato.

Um pequeno desvio em qualquer um desses parâmetros pode levar a defeitos, má qualidade do filme ou falha completa do ciclo de deposição.

A Necessidade de um Ambiente de Vácuo

A CVD é realizada em uma câmara de vácuo para evitar contaminação por gases atmosféricos como oxigênio e nitrogênio, que poderiam causar reações indesejadas. Isso exige bombas de vácuo, selos e equipamentos de monitoramento caros e de fácil manutenção.

Manuseio de Produtos Químicos Precursores

Os produtos químicos usados como precursores na CVD são frequentemente perigosos. Muitos são tóxicos, inflamáveis ou corrosivos, exigindo armazenamento especializado, sistemas de entrega e tratamento de gases de exaustão (abatement) para garantir a segurança do operador e a conformidade ambiental.

Compreendendo os Fatores de Compensação

A decisão de usar CVD envolve ponderar seus resultados superiores em relação a obstáculos práticos e financeiros significativos.

Altos Custos Iniciais e Contínuos

A combinação de um forno de alta temperatura, um sistema de vácuo robusto, controladores de fluxo de massa precisos e equipamentos de segurança torna os reatores de CVD muito caros para comprar e instalar.

Além disso, o processo consome grandes quantidades de energia e requer gases especiais e manutenção regular, levando a altos custos operacionais.

A Natureza "Tudo ou Nada"

Os processos de CVD podem ser longos, às vezes levando horas para depositar um filme da espessura desejada. Se um problema ocorrer no meio — como uma flutuação de temperatura ou um problema de fluxo de gás — todo o lote de substratos pode ser arruinado.

Isso torna as falhas de processo extremamente caras em termos de materiais e tempo de produção perdido.

Limitações na Geometria do Substrato

Embora a CVD ofereça excelente revestimento conforme (revestimento uniforme sobre estruturas 3D), dimensionar o processo para revestir superfícies planas muito grandes de forma uniforme pode ser desafiador e economicamente não competitivo em comparação com outros métodos, como a pulverização catódica (sputtering).

Fazendo a Escolha Certa para o Seu Objetivo

Avaliar essas desvantagens em relação às suas necessidades específicas é a chave para uma estratégia de filme fino eficaz.

- Se o seu foco principal for a mais alta pureza de filme e qualidade cristalina possíveis: A CVD é frequentemente a escolha superior, desde que seu substrato possa suportar o calor e o orçamento permita o custo.

- Se o seu foco principal for o revestimento de materiais sensíveis à temperatura: Você deve explorar alternativas de temperatura mais baixa, como CVD assistida por Plasma (PECVD), Deposição de Camada Atômica (ALD) ou Deposição Física de Vapor (PVD).

- Se o seu foco principal for baixo custo e alto rendimento para grandes áreas: A CVD provavelmente não é adequada, e você deve investigar métodos como pulverização catódica (sputtering), serigrafia ou revestimento por fenda (slot-die coating).

Em última análise, conhecer as limitações da CVD é tão importante quanto conhecer seus pontos fortes, capacitando você a selecionar a tecnologia de deposição mais eficaz para sua aplicação específica.

Tabela de Resumo:

| Categoria de Desvantagem | Desafios Principais |

|---|---|

| Altas Temperaturas | Limita os materiais do substrato (por exemplo, polímeros), pode danificar estruturas de dispositivos pré-existentes. |

| Complexidade Operacional | Requer controle preciso do fluxo de gás, pressão e temperatura; necessita de ambiente de vácuo. |

| Custo e Escalabilidade | Alto investimento inicial e custos operacionais; falhas de lote são caras; desafiador para superfícies grandes e planas. |

| Segurança e Manuseio | Envolve produtos químicos precursores tóxicos, inflamáveis ou corrosivos que exigem manuseio e tratamento especializados. |

Navegar pelas complexidades da deposição de filmes finos requer um parceiro com profundo conhecimento. Embora a CVD tenha suas desvantagens, a solução correta de forno de alta temperatura é fundamental para um PECVD bem-sucedido ou outros processos avançados.

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender com precisão aos seus requisitos experimentais exclusivos e superar as limitações de equipamentos padrão.

Deixe-nos ajudá-lo a otimizar seu processo de deposição. Entre em contato com nossos especialistas hoje para discutir sua aplicação específica e descobrir uma solução personalizada que equilibre desempenho, custo e complexidade.

Guia Visual

Produtos relacionados

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular Slide PECVD com gaseificador líquido Máquina PECVD

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Por que materiais avançados e compósitos são importantes? Desbloqueie o Desempenho de Próxima Geração na Aeroespacial, Automotiva e Mais

- O que torna um Forno Tubular CVD essencial para a ciência dos materiais e nanotecnologia? Desvende a Precisão na Síntese de Materiais

- Por que os sistemas de sinterização em forno tubular CVD são indispensáveis para a pesquisa e produção de materiais 2D? Desbloqueie a precisão em escala atômica

- Que faixas de temperatura pode um Forno Tubular CVD atingir com diferentes materiais de tubo? Desbloqueie a Precisão de Alta Temperatura para o Seu Laboratório

- Onde um Forno Tubular CVD é comumente utilizado? Essencial para Materiais de Alta Tecnologia e Eletrônicos